Hongyu Niu, Haichang Guo, Lei Kang, Liucheng Ren, Ruicong Lv, Shulin Bai*

Nano-Micro Letters (2022)14: 153

https://doi.org/10.1007/s40820-022-00909-2

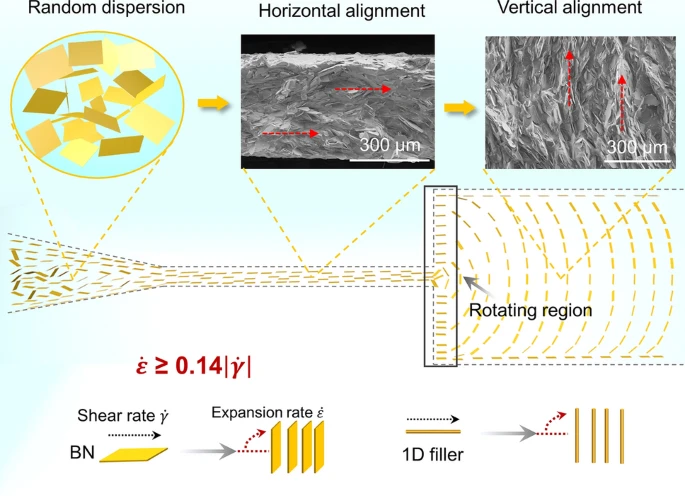

1. 填料粒子通过膨胀微流道时将发生取向反转,基于此,以片状氮化硼为例,通过自制挤出设备实现了垂直取向氮化硼/硅橡胶条带的连续挤出制备, CFD模拟与实验表征表明垂直取向度受复合流体的流变性、挤出流速和微流道形状的影响。

2. 片状氮化硼在复合材料条带中的取向沿曲线分布,即在条带的中心区域氮化硼垂直取向(垂直于流动方向),在条带上下表面氮化硼水平取向(平行于流动方向)。

3.氮化硼垂直取向排列构建了面外方向的导热通路,实现了面外热导率5.65 W/(m·K),通过添加高导热碳纤维热导率进一步提高到6.54 W/(m·K)。

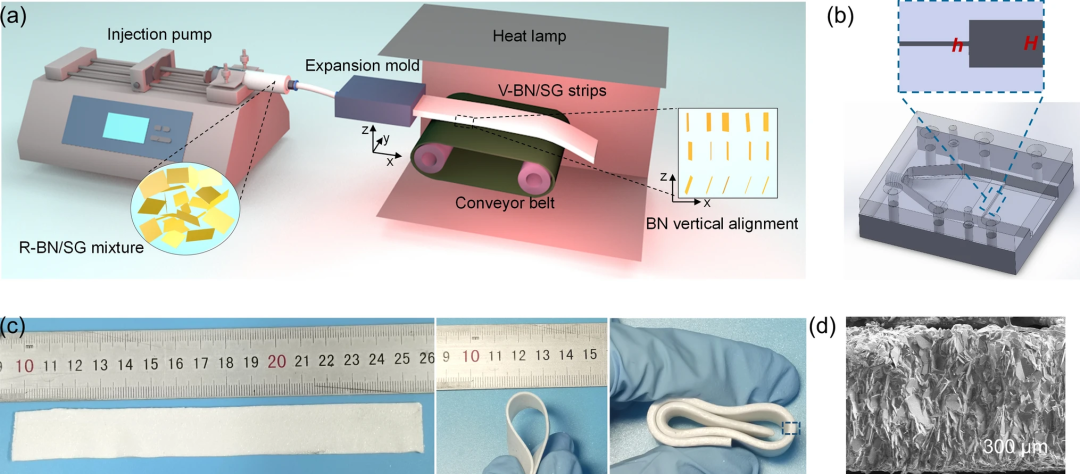

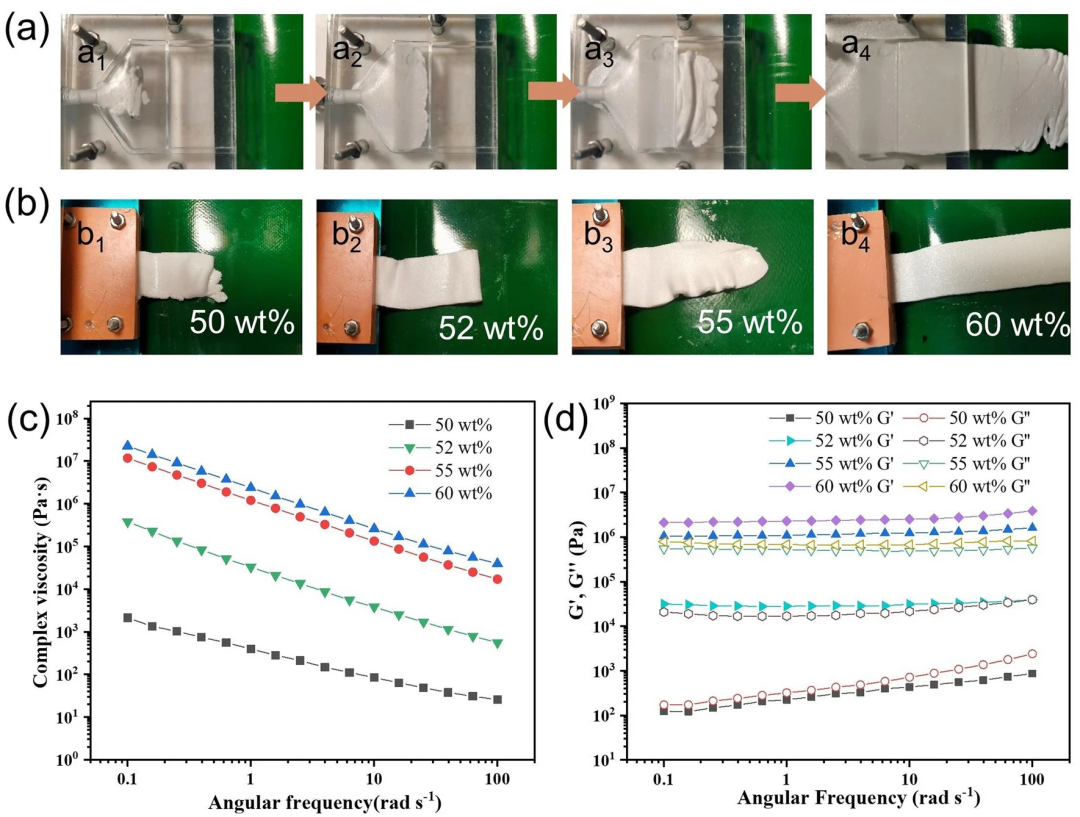

V-BN/SG条带的制备包括三个步骤:BN/SG油墨的配制、BN/SG油墨通过膨胀微流道挤出以及在传送带上原位热固化。图1a显示了通过牵引和快速热固化实现 V-BN/SG 带材的连续生产。窄流道可实现氮化硼的高度水平取向,而窄流道出口处产生的高膨胀应力可使BN片向垂直方向旋转。制备的 V-BN/SG条具有优异的柔韧性(图1c)。BN/SG 条的长度、厚度和宽度分别取决于墨量、出口高度和模具宽度。

图1. 柔性垂直取向V-BN/SG 条带的制备。(a)自制挤出装置示意图,由注射泵、膨胀模具、传送带和加热灯组成;(b) 膨胀模具和微通道高度从小 h 到大 H 变化的插图;(c) 制备的长度和厚度可控的柔性 V-BN/SG 条带;(d) 60V-BN/SG (0.2-2)带材(0.5 mm厚)的截面SEM图像,通过切除顶部和底部表层获得。

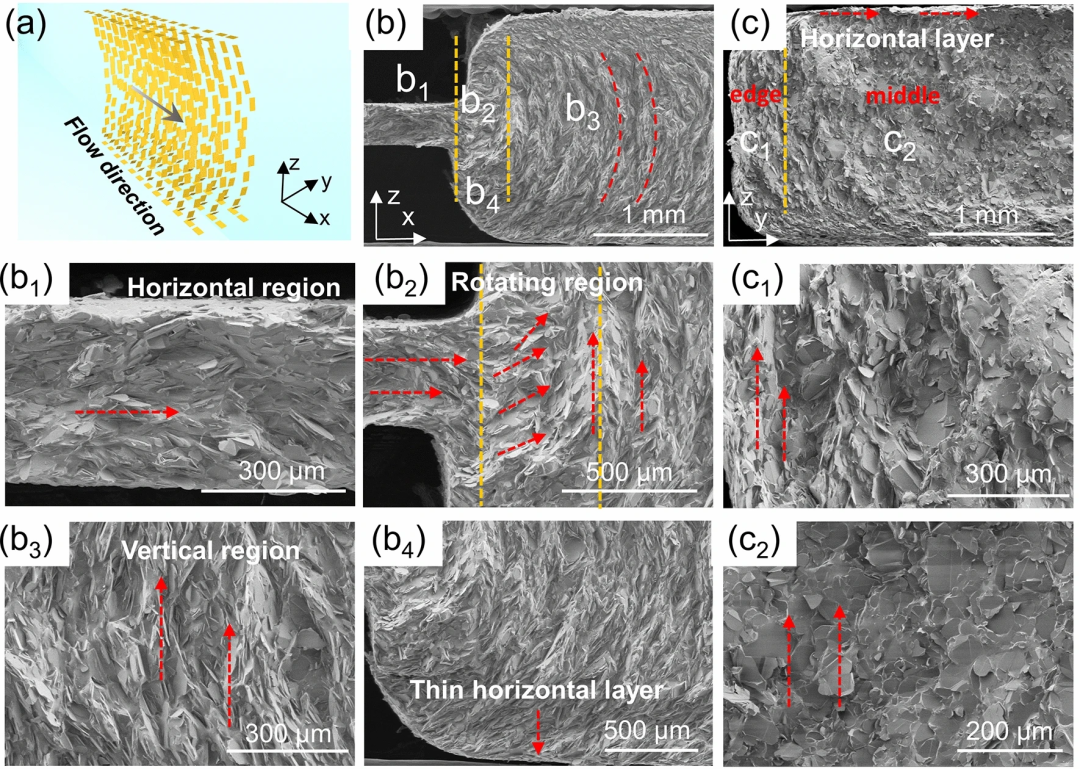

为了确认BN片的取向结构和旋转过程,进行了样品纵向(x-z平面)和横向(y-z平面)的SEM表征(图2a)。60V-BN/SG(0.2-2)条带的纵向SEM图像(图2b)可以分为三个区域,即水平区域(b₁)、旋转区域(b₂)和垂直区域( b₃)。在水平区域(b₁)中,由于强剪切应力,BN片平行于狭窄的通道壁排列。在旋转区域(b₂),BN在膨胀应力作用下在距宽通道入口 ~ 500 μm范围内完成旋转。BN片在靠近中心线 (b₃) 处显示出高度垂直排列,并逐渐向靠近通道壁 (b₄) 的水平方向旋转,证实了BN取向沿曲线分布(图 2b)。横向 SEM 图像也证实了靠近顶壁或底壁的水平排列层(图 2c,b₄)。薄层可能由一层或两层排列的BN组成,其厚度可能取决于添加剂、油墨的流变性和加工参数。

图2. 60 V-BN/SG (0.2-2) 条带的纵向和横向形貌。(a) BN在膨胀模具中的排列示意图;(b)纵向视图(x-z平面)显示 BN 在膨胀微通道中的旋转排列,分为水平区域 b₁、两条黄线之间的旋转区域 b₂、垂直区域 b₃、水平层 b₄;(c)横向视图(z-y平面)显示边缘 c₁ 和中间区域 c₂ 中BN平面的取向差异。

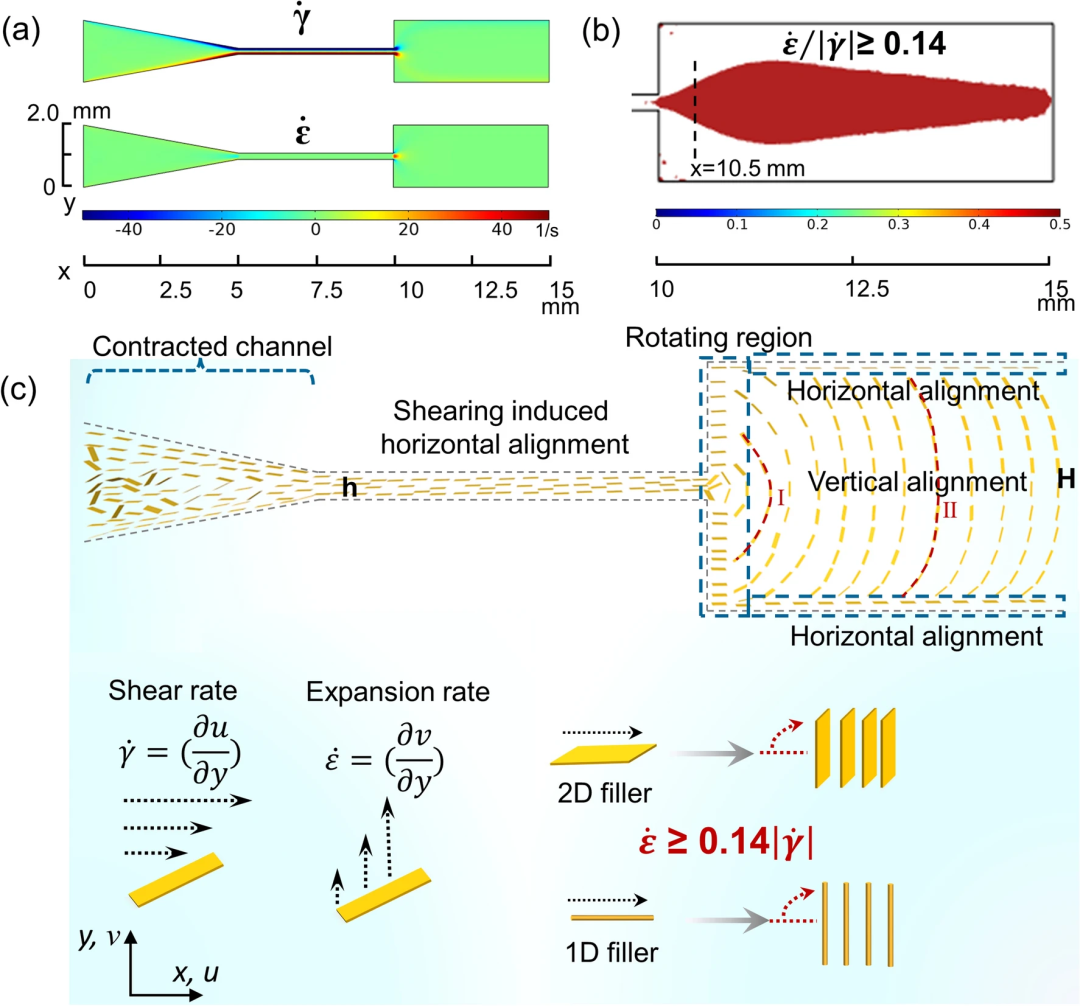

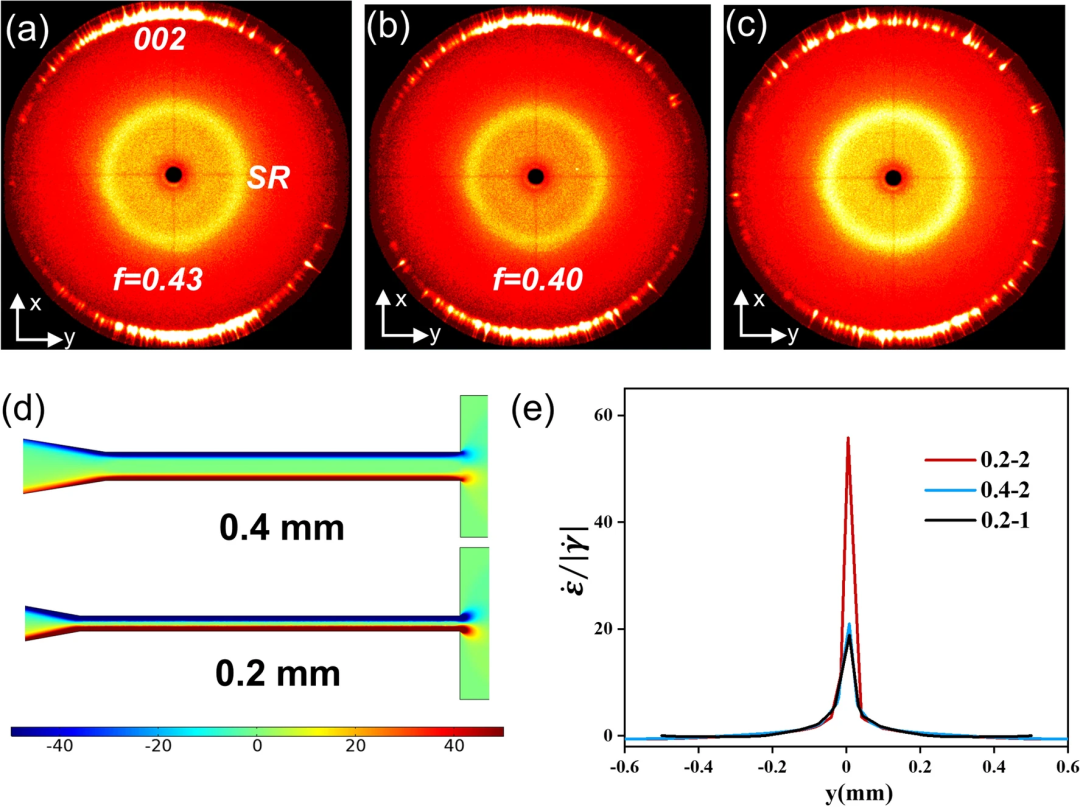

为了理解BN在膨胀模具中的取向过程,通过CFD模拟分析了膨胀通道中的速度场。根据先前关于膨胀流辅助取向的模拟和实验,膨胀速率会使填料向垂直方向旋转,而剪切速率倾向于使填料向平行方向旋转。膨胀率和剪切率的相对值是填料旋转的原因,选择ε ̇⁄|γ ̇ | ≥0.14的区域代表垂直排列的区域。x = 10.5 mm处的红色区域( - 0.25mm ≤ y ≤ 0.26mm)与图2b中的垂直取向区域吻合。BN片在膨胀微流道中的挤出和旋转过程如图3c所示。当BN片在收缩而狭窄的通道中流动时,由于高剪切速率,它们沿流动方向取向。由于大的膨胀率(图2c),BN片将在宽流道入口处垂直于流动方向,并在向下流动时保持取向。通过CFD计算研究了速度轮廓对垂直取向区域面积和取向演变的影响。流体在流道中的流动属于层流。在距离狭窄通道出口2mm处的速度分布是非抛物线,符合剪切变稀流体的特征,即中心区域的速度恒定,而靠近通道壁的速度急剧下降。中心区域的恒定速度有利于流道中BN取向结构的保持。通过调控油墨的流速或粘度可以对恒定速度区域进行调整。由于挤出过程涉及到水平取向到垂直取向的转变,因此垂直取向度受到水平取向度影响。

图3. 膨胀流辅助垂直取向机理研究。(a),(b) CFD计算的剪切速率、膨胀速率以及膨胀和剪切速率之比;(c) BN从平行到垂直于流动方向的旋转过程示意图。

图5. 不同形状膨胀模具的取向分析与比较。由膨胀模具制备的60 V-BN/SG 带材的x-y平面的 2D WAXS 图,(a) 0.2-2,(b) 0.4-2,(c) 0.2-1;(d)沿 0.2和0.4 mm微流道计算的剪切速率分布;(e)不同形状模具在x = 10.5 mm 处的速率比随宽通道位置y的变化。

IV BN/SG条带的导热性能表征

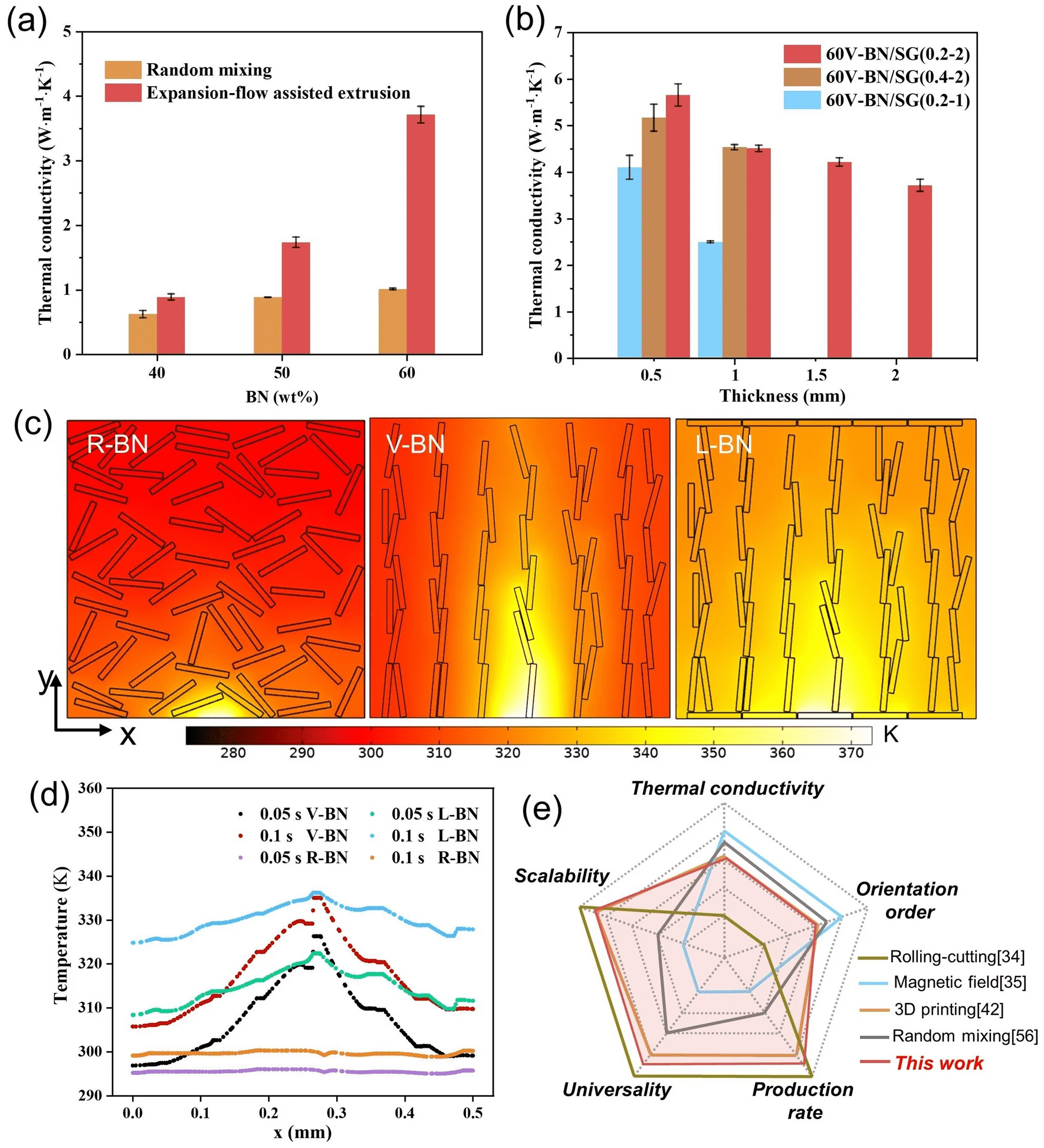

BN/SG条带由中心垂直取向的BN和表面水平取向层组成,具有连续和可推广生产的特点,有望用于电子设备的热管理。图6a显示了V-BN和R-BN复合材料的面外热导率(TC)随着BN含量的增加而逐渐增加,而使用膨胀流辅助挤出制备的复合材料热导率总是大于无规共混复合材料热导率。2 mm厚的60V-BN/SG(0.2-2)显示出高达3.80 W/(m·K)的面外 TC,远超过了仅具有1.01 W/(m·K)的无规混合BN复合材料的热导率。60V-BN/SG (0.2-2) 在 2 mm 厚度下的热传导受到抑制,因为靠近顶部和底部的热阻很大。因此,通过切除底部和顶部表面层直到厚度减小到0.5 mm,其面外TC进一步增加到5.65 W/(m·K)(图 6b)。模具形状对复合材料的面外TC有重要影响(图 6b)。结果表明,使用0.2-2和0.4-2模具制备的60 V-BN/SG带材的面外TC存在微小差异。然而,60V-BN/SG(0.2-1)的面外TC仅为2.51 W/(m·K)(1 mm厚),远低于其他模具制备的复合材料。当添加10 wt% CF时,由于CF的TC较高,V-BN/SG(0.2-2)(1mm)的面外TC从4.55增加到6.54 W/(m·K)。因此,认为膨胀流辅助方法可以通过使用具有更高TC的填料(例如石墨烯和碳纤维)来实现更高的面外TC。

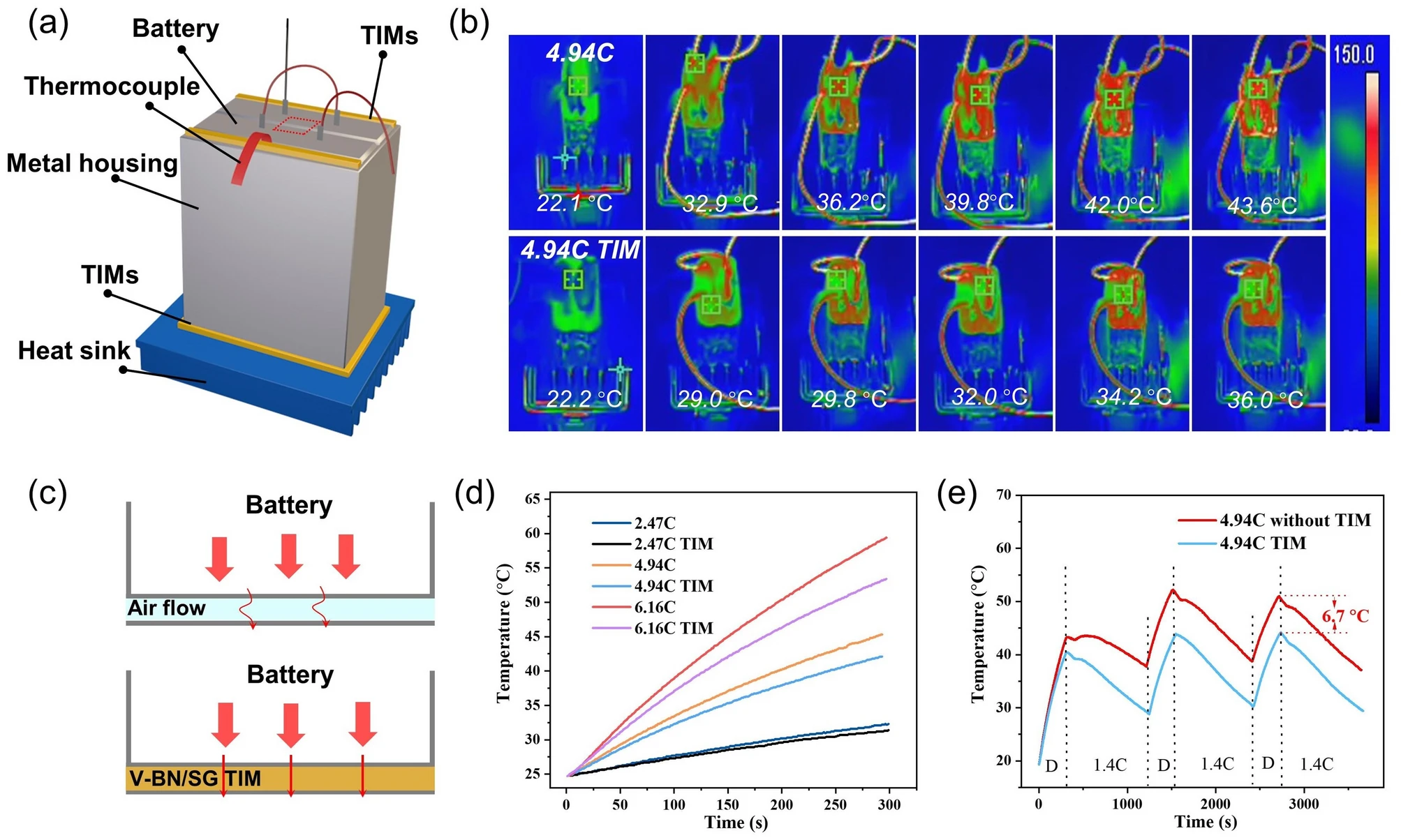

通过电池装置评估了60V-BN/SG(0.2-2)的导热性能。IR图像显示,在放电(4.94C)过程中,装载TIM的电池组顶面温度始终低于未装载TIM的电池组,表明从电池到金属外壳的热传递更快(图7b)。对于放电(4.94C)-充电(1.4C)循环(图7e),第三个循环的温差为 ~ 6.7°C,表明电池组在60V-BN/SG(0.2-2)TIM辅助下具有显著的散热优势。

本文通讯作者

▍主要研究成果

▍Email:slbai@pku.edu.cn

Tel: 021-34207624

如果文章对您有帮助,可以与别人分享!:Nano-Micro Letters » 垂直取向高分子导热复合材料的膨胀流辅助构筑方法

Nano-Micro Letters

Nano-Micro Letters 北京化工大学徐斌等:MXenes氧化稳定性的研究现状

北京化工大学徐斌等:MXenes氧化稳定性的研究现状 NML文章集锦 | 气凝胶

NML文章集锦 | 气凝胶 缺陷钝化构建高稳定性的自驱动CsSnI₃纳米线光电探测器

缺陷钝化构建高稳定性的自驱动CsSnI₃纳米线光电探测器