研究背景

能源转型是全球趋势,寻找更加环境友好且低碳的能源解决方案是一条不可避免的路径。氢被称为二十一世纪的“终极能源”,代表了一种真正绿色且低碳的清洁能源,并已逐渐成为全球能源转型中的关键载体之一。水电解池和燃料电池作为两类关键的低温氢转化器件,在过去几年中得到了快速发展。水电解池在制氢方面具有重要意义,可与可再生能源发电技术相集成。在制氢过程中,其基本不产生温室气体,因此成为制备绿色氢的重要途径。在燃料电池领域,尤其是质子交换膜燃料电池(PEMFCs),其以高转换效率和在低温条件下仍具备快速响应时间而著称,从而在特定运行场景中表现出优异性能。

Advancements and Innovations in Low‐Temperature Hydrogen Electrochemical Conversion Devices Driven by 3D Printing Technology

Min Wang*, Xiuyue Wang, Enyang Sun, Zhenye Kang, Fan Gong, Bin Hou, Gaoqiang Yang*, Mingbo Wu*, Feng-Yuan Zhang*

Nano-Micro Letters (2026)18: 61

https://doi.org/10.1007/s40820-025-01907-w

本文亮点

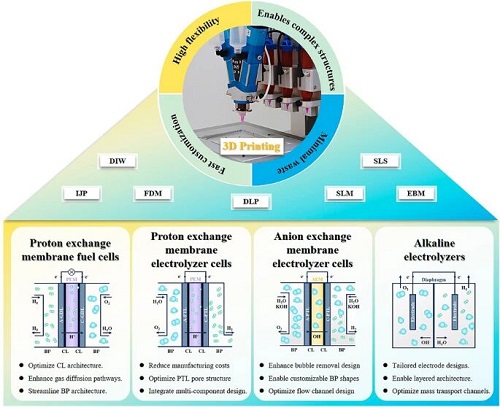

1. 概述了3D打印方法及其在低温氢器件复杂部件制造中的优势。

2. 总结了其在燃料电池和电解池中的当前应用,突出展示了氢能领域的最新进展。

3. 探讨了未来发展方向与挑战,为氢相关系统的趋势与机遇提供了见解。

内容简介

3D打印作为一种多功能的增材制造技术,具备高度的设计灵活性、快速原型化、材料浪费少以及制造复杂定制几何结构的能力。这些特性使其特别适用于低温氢电化学转换器件——具体包括质子交换膜燃料电池(PEMFCs)、质子交换膜电解池、阴离子交换膜电解池以及碱性电解池——这些器件对催化层、气体扩散层、电极、多孔传输层和双极板等精细结构部件具有严格要求。美国田纳西大学Feng-Yuan Zhang、中国石油大学(华东)吴明铂&王旻、湖南大学杨高强等人对3D打印技术在上述关键部件中的应用现状进行了集中且批判性的总结。首先,简要介绍了与氢能领域相关的主流3D打印方法的原理及其分类,随后分析了其在不同器件结构中的具体应用及其对性能的影响。最后,本文指出了当前存在的技术挑战,并提出了未来的研究方向,以加速3D打印在下一代低温氢能系统中的集成。

图文导读

I 简介

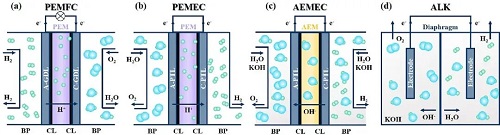

图1展示了质子交换膜电解池(PEMECs)及各类水电解池的基本结构与组成。在PEMFCs中,主要组成部件包括双极板(BP)、气体扩散层(GDL)、催化层(CL)以及质子交换膜(PEM)。除PEM的制备外,其余部件均可采用3D打印技术进行制造。水电解池主要分为质子交换膜电解池(PEMECs)、碱性电解池(ALK)和阴离子交换膜电解池(AEMECs)。适合与3D打印技术相结合的部件包括电极、BP以及多孔传输层(PTL)。对于PEMFCs和水电解系统而言,其运行温度通常不超过100 °C。低温环境不仅有利于3D打印部件的长期使用,同时也对材料的耐高温性和耐腐蚀性提出了相对较低的要求,从而为3D打印技术提供了更为广泛的材料选择范围。

图1. a PEMFC、b PEMEC、c AEMEC 和 d ALK 的示意图。

II 3D打印技术概述

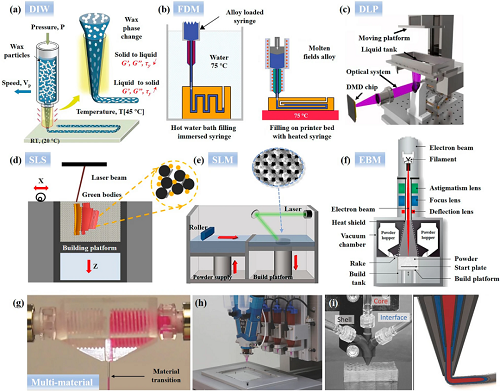

2.1 直接墨水书写

直接墨水书写(DIW)是一种典型的3D打印挤出沉积技术(图2a),适用于多种材料,用于制备结构复杂的三维物体。该技术通过对可流动浆料的精确逐层堆叠,构建具有特定形状和功能的结构,在氢能领域中得到了广泛应用。通常选择具有高黏弹性和自支撑特性的浆料,以确保材料在沉积于基底后能够保持预期形状,而不因重力作用发生变形或铺展。浆料的流变行为,即其在外力或应变作用下的变形与流动特性,是DIW中的主要表征手段。流变参数对于控制浆料的变化至关重要,并对可打印性及最终结构产生显著影响。此外,储能模量(G’)和损耗模量(G’’)分别表征浆料的弹性和黏性,二者共同影响DIW过程中的流变行为。较高的G’有助于维持结构形状,而适当的G’’则可保证足够的可塑性和可变形性。黏度影响浆料的流动阻力,直接决定打印速度和结构分辨率。通过调节η,可以在保持结构完整性的同时获得所需的流动性。理解这些参数对于调控打印过程中的流变性能具有关键作用,从而确保目标结构的质量与形貌保真度。

2.2 喷墨打印

喷墨打印(IJP)技术利用喷墨头将液态墨水喷射到纸张或其他基底上,实现液态墨水的选择性逐层沉积,以形成图案或三维模型,同时精确控制其结构和组成。该技术被广泛应用于印刷、绘图、标记以及功能涂层的施加等多个领域。与其他打印方法相比,IJP以其墨水沉积的高精度而著称,通过控制喷嘴喷出的体积确保印刷剂量的准确性。此外,IJP在基底选择上具有相当灵活性;墨水配方可在多种材料上打印,并可直接用于PEM上CL的图案化制造。然而,IJP存在固有的局限性,如墨水成本较高且配方复杂。打印质量受墨水状态影响,在高分辨率打印时技术速度较慢,这在很大程度上限制了其在氢能领域的发展。

2.3 熔融沉积成型

熔融沉积成型(FDM)是一种基于熔融丝材挤出的3D打印技术(图2b)。该工艺具有操作简便、用户友好且成本低廉的特点,特别适用于热塑性树脂的快速原型制作。在FDM过程中,快速成型系统将丝材送入打印头,材料被加热至其熔点以上。在计算机的精确控制下,打印头沿构建板上的预定路径移动,挤出熔融丝材以形成所需形状。FDM打印过程参数的变化会显著影响最终产品的力学性能。研究表明,喷嘴温度主要影响挤出材料的流动性,其精确控制对提高层间剪切强度至关重要。填充角度和层厚度等参数对拉伸强度、弯曲强度和冲击强度有显著影响,其中层厚度是影响拉伸和弯曲性能的主要因素。填充密度和喷嘴直径的调整也会显著影响产品的孔隙率,填充密度影响表面粗糙度,而喷嘴直径则影响轮廓形状精度。通过对这些工艺参数的精确控制,可以制造出具备优异力学性能的FDM打印产品,从而满足氢能领域中不同器件的特定需求。

2.4 数字光处理

数字光处理(DLP)打印技术如图2c所示,利用投射的紫外光(UV)引发低分子量光敏树脂的交联,从而形成高分子量聚合物。经过数字微镜装置(DMD)处理的UV光,将模型的横截面图像投射到表面上,从而逐层打印设计模型的层图像,直至完成整个三维结构模型。在该技术中,UV光的强度与稳定性直接影响打印速度与质量。高强度UV光源通常可提升打印速度,而UV光源的稳定性有助于保持打印结果的一致性。DMD的分辨率对打印机可实现的最小精度有显著影响。在追求精度的同时,也必须权衡效率,因为更高的精度通常需要更长的打印时间。因此,DMD分辨率的选择需要在精度与效率之间进行权衡。DLP技术对打印材料也提出了特定要求。所用光敏树脂必须与UV光的特定波长兼容,并具有适宜的固化特性。此外,材料需具备良好的流动性,以保证及时覆盖打印区域并填充模型,这对材料选择提出了挑战。与立体光刻(SLA)等其他光刻打印方法相比,DLP可实现更高的结构精度。然而,在实际打印过程中维持浆料均匀稳定的流动特性仍然具有挑战,影响精度的稳定性。尽管如此,随着技术的不断进步,DLP的不足正在逐渐被克服和改进。该技术已应用于多个领域,包括定制医疗植入物的生产、光学元件的制造以及多孔电极的打印。

2.5 选择性激光烧结

选择性激光烧结(SLS),有时也称为直接金属激光烧结(DMLS),利用计算机控制的激光依次扫描并烧结粉末材料,构建物体的横截面(图2d)。在此过程中,激光沿当前层的轮廓选择性地熔合粉末颗粒,热能使颗粒结合,逐层累积形成固体物体。每层完成后,构建平台下降一个层厚以容纳新一层粉末,该过程重复进行直至整个三维模型构建完成。该逐层推进方式与DLP相似,但SLS的不同之处在于其使用激光作为光源,从而提供了更广泛的材料适用性。从SLS原理角度来看,塑料、金属和陶瓷等多种材料均可作为选择性激光烧结的原料,只要它们在激光加热下能够结合形成所需形状。此外,SLS不需要支撑结构,使材料结合更加牢固并增强机械稳定性。在氢能领域,钛是关键金属,可作为双极板的原材料。将SLS技术与钛合金粉末结合,可制造出具有复杂几何形状和精细结构的部件,从而推动双极板等关键部件的创新制造,促进氢能技术的发展。

2.6 选择性激光熔融

选择性激光熔融(SLM)技术如图2e所示,利用激光逐层熔化金属粉末,从而构建三维物体。该系统通过激光束精确控制扫描路径,作用于金属粉末的特定区域。激光释放的能量瞬间熔化或部分熔化目标区域的粉末。完成一次扫描后,构建平台下降微小距离,然后铺设新一层金属粉末。激光随后扫描这层粉末,使其熔化并逐步形成三维物体的横截面。该逐层构建过程重复进行,直至整个物体制造完成。在SLM过程中,每层内部的孔隙率和杂质含量较低,有利于缺陷的均化。打印完成后通常需要进行后处理步骤,如去除未熔化粉末、表面处理和热处理,以满足最终物理与力学性能的要求。

2.7 电子束熔融

电子束熔融(EBM)是一种先进的金属3D打印技术(图2f)。该制造工艺利用电子束作为热源,通过金属粉末的顺序打印与堆叠来构建三维物体。该过程与SLM非常相似,但EBM以电子束为工作核心。电子束的高能量可快速熔化金属粉末,从而提高整体生产效率。在实际应用中,钛及其合金是航空航天领域的重要材料。航空航天部件通常要求兼具高机械强度与高精度,EBM技术能够满足这些需求,并适合大规模生产。熔融过程中的高温环境使得高温金属合金(如钛合金)能够精确打印复杂几何形状,为飞机和航天器的制造提供了优异解决方案。除了航空航天领域,EBM在医疗和能源领域也展现出独特价值。在医疗领域,EBM用于制造骨科植入物,该技术的高精度和可定制性确保植入物能够最佳匹配患者骨结构。在能源领域,EBM有潜力制造低残余应力且高强度的部件,从而提升能源设备的性能与使用寿命。

除了上述在氢能领域已实际应用于单一材料打印的技术外,多材料和多尺度混合打印技术也受到广泛关注。这些技术包括但不限于多喷嘴打印、混合喷射打印、基于挤出的多材料打印以及多材料激光烧结技术。多材料3D打印技术能够在单次打印过程中使用多种材料,大幅提升设计灵活性和功能性。如图2g–i所示,通过控制喷嘴结构可实现不同模式的多材料打印:多材料交替打印、多材料混合打印以及材料互封装状态打印。多材料3D打印技术的快速发展,使复杂部件的多样特性得以复制,为制造复杂且高性能的3D打印结构提供了新可能。此外,多尺度3D打印技术整合微观与宏观打印,可同时创建微观与宏观结构,以满足不同的结构精度要求。在水电解池和燃料电池的集成中,部件需使用不同质量和精度的材料。若该技术得到广泛应用,必将推动集成化设计的进步。

图2. a DIW工艺示意图。b FDM使用中间容器进行打印。c DLP实验设备。d SLS打印工艺。e SLM打印工艺。f EBM实验设备。g 配备两个独立控制注射泵的多材料打印装置。h 配备四个压力驱动注射器分配器和一个双组分混合分配器的设备图片。i 多核壳喷嘴示意图。

III 3D打印技术在质子交换膜燃料电池中的应用

3.1 通过3D打印技术制备催化层

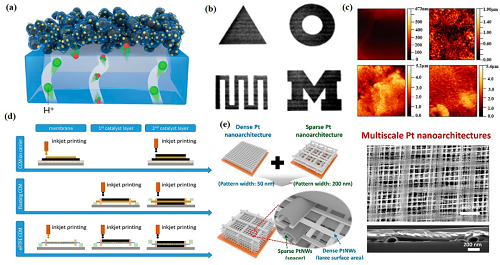

如图3a所示,催化层(CL)被认为是膜电极组件(MEA)中的关键部件,是PEMFCs中电化学反应的主要发生位点。具体而言,当催化剂直接涂覆于气体扩散层(GDL)上时,形成气体扩散电极(GDE);而当催化剂涂覆于PEM的两侧时,则形成催化剂涂覆膜(CCM)。在阳极CL处,氢发生氢氧化反应(HOR),生成的质子随后被传输至阴极CL。这些质子在催化剂活性位点与氧气和电子参与氧还原反应(ORR)。此外,由于催化剂成本较高,开发新型低成本催化剂被优先考虑。尽管非贵金属催化剂已有大量研究,碳载铂仍是最有效且商业可行的催化剂。因此,降低铂负载已成为PEMFC成本下降的重要趋势。Taylor等人率先利用IJP将CL沉积于GDL上,形成图案化GDE,如图3b所示。他们成功将催化剂墨水打印到GDL上,并证明可以通过控制打印实现CL沉积图案的变化。IJP可精确沉积微量水基催化剂墨水,精度可达皮升级别。此外,通过电化学阻抗谱和微观结构分析进一步验证了IJP制备GDE的优越性。如图3c所示,原子力显微镜(AFM)显示,打印后Nafion的表面粗糙度(Rq)增加了一个数量级,而碳纸的Rq仅有微小增加。

与上述方法不同,Willert等人探索了利用IJP对CCM功能层进行3D打印的三种方法,如图3d所示:第一种方法是在槽模涂覆的CL基底层上沉积一层聚合物层和第二层CL;第二种方法是在商业膜上沉积两层CL;第三种方法使用增强型聚四氟乙烯(ePTFE)层作为基底,在其两侧沉积Nafion和CL。他们发现,基于ePTFE基底的MEA其峰值功率密度比传统MEA高出15%,显示出其优越性能。

在3D打印领域,IJP并非唯一用于PEMFCs催化层制备的技术。Jung等人设计了三维定制结构的铂纳米结构,在旋转圆盘电极(RDE)系统中测试时,其ORR活性优于传统Pt/C。如图3e所示,该研究利用纳米转印技术制备了特征尺寸分别为50 nm和200 nm的铂纳米线催化剂。

图3. a 膜上CL的示意图。b 使用IJP方法打印的不同CL图案示意图。c Nafion膜打印前(左上)与打印后(右上)及碳纸打印前(左下)与打印后(右下)的AFM图像。d 使用IJP制造的三种不同CCM的示意图。e 多尺度铂纳米线结构示意图。

3.2 通过3D打印技术制备双极板

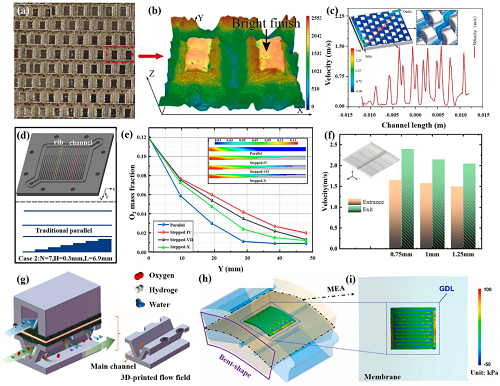

近年来,3D打印技术受到广泛关注,其精度显著提高,使复杂三维结构的制造成为可能。在PEMFC系统中,与传统二维流场相比,三维流场能够利用角度梯度增强反应气体进入CL的效率,从而改善气液分布的均匀性。Wang等人采用SLM打印技术设计并制造了由中空斜坡单元组成的三维流场双极板。其抛光后的实物图像及三维轮廓如图4a、b所示。结果显示,3D-III生成的最大功率密度为451.4 mW cm⁻2。在PEMFC中,氧气流量直接影响电池内氧气和水的分布,如图4c所示,该图描绘了使用3D-III时阴极侧GDL/CL界面的氧气流量分布。由于3D-III高出区域的穿孔设计,反应气体在流场中的停留时间延长,使其能够更充分地扩散进入CL。

Lu及其同事结合模拟与实验方法研究了三维流场双极板中的传质问题,利用SLM技术构建了不同阶宽的3D阶梯流场(图4d)。在0.55 V下,Stepped-IV电池的实测功率密度高达672.7 mW cm⁻2,比传统平行流场高约26%。为了更直观具体地展示流场结构对反应气体传输性能的影响,作者处理了计算流体力学(CFD)数据,获得了中间通道沿y轴方向的氧气质量分数及其在yz平面截面的分布(图4e)。当阶梯高度设置为0.75 mm时,入口和出口流速分别约为1.64 m s⁻1和2.39 m s⁻1,显著优于阶梯高度为1 mm和1.25 mm时的情况。这归因于较窄阶梯通道的横截面积较小,提高了气体流速,增强了对流效应,并有效改善了气液传质。流道肋下的局部氧浓度较低,水淹现象更为严重(图4f),也会影响PEMFC性能。为解决这一问题,Chen等人利用金属3D打印技术对传统平行和蛇形流场进行了精细改造,通过将部分肋设计为空心结构并增加辅助通道(图4g),提高了肋下局部氧浓度和排水能力,从而在高电流密度下改善了电池性能。

若PEMFCs具备柔性弯曲能力,其适用性将显著提升。这种多功能性使其可作为便携应用的电源,包括可穿戴电子设备和可折叠智能手机。传统制造方法在制备柔性PEMFCs方面存在较大挑战。相比之下,利用3D打印技术的多样性实现这一概念显得可行。Yoo等人创新性地采用3D打印技术,成功打印了一种可弯曲流场板(图4h),使用一种名为TangoPlus的柔性、橡胶状、半透明光敏聚合物,并将其应用于PEMFCs,从而提升了性能。随后有限元分析揭示了性能提升的机理:随着PEMFCs曲率增加,MEA处的压应力升高,导致欧姆阻抗和电荷转移阻抗显著下降。

图4. a 3D-III表面抛光后的宏观形貌。b 3D-III表面抛光后的局部三维视图。c 3D-III结构阴极侧GDL/CL界面的气体流速分布。d 传统平行流场与各种结构化三级流场的对比示意图。e 流场中间通道沿y轴的氧气质量分数及其在y–z截面上的分布(电压 = 0.55 V):y轴及y–z轴截面。f 不同阶梯宽度下单电池入口和出口的气体流速分布(电压 = 0.55 V)。g 新型流场示意图。h PEMFC带曲面流场板的示意图。i PEMFC曲面流场板的自上而下二维有限元分析图。

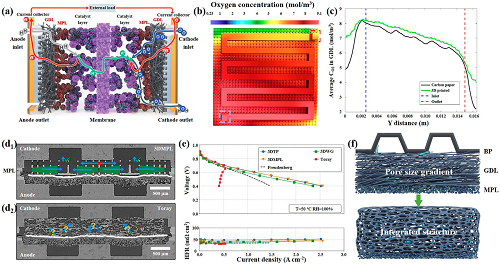

3.3 通过3D打印技术制备气体扩散层

GDL被认为是PEMFCs中的关键组件,连接CL与流场,并为气相提供传输通道。如图5a所示,GDL通常由大孔层和微孔层(MPL)组成,但部分GDL不含MPL。大孔层主要为GDL提供结构支撑,通常由碳纸制成。相比之下,MPL孔径较小,在系统中气液相分布中起关键作用,通常通过将炭黑与疏水材料混合后采用喷涂或压制技术形成。此外,Niblett及其同事率先在PEMFCs中应用了3D打印GDL。他们尝试了不同微观结构的GDL,并最终选择了碳化后不变形的GDL用于PEMFCs。通过CFD,作者研究了阴极流场及GDL中氧气分布的理想性能(图5b)。结果显示,3D GDL促使流场中的氧气分布更加均匀和有效,扩散通量和对流通量向流场边缘增强,而这些区域在传统碳纸中明显存在扩散限制。从GDL区域提取并沿X轴从入口到出口平均的氧气浓度分布数据如图5c所示。在电池的所有区域内,3D GDL(绿色线表示)的氧气浓度始终高于碳纸材料(黑色线表示)。近期,Dörenkamp等人在用于PEMFCs的GDL 3D打印方面取得了重要进展。作者通过DLP技术,使用可光聚合的Phrozen Aqua-Gray 8 K树脂制备了不同结构的GDL,以解决PEMFCs中常见的水管理问题,如图5d1、d2所示,分别展示了性能最佳的3DMPL与商业Toray组件结构。同时,原位测试和先进表征模拟验证了其在水渗透导向中的独特作用。极化曲线和高频阻抗(HFR)测试结果均显示了应用3DMPL的可行性(图5e)。相比Toray在高湿条件下的性能较差,3DMPL的性能保持明显优越。

Zhang等人在设计下一代PEMFCs时指出,GDL未来发展的方向主要涉及梯度化与集成化组装,而3D打印技术能够完美实现这一目标。在水电解池中已有相关实例,3D打印技术的持续发展有望显著推动PEMFCs中GDL的演进。通过利用3D打印将GDL与BP集成,如图5f所示,可进一步减薄组件厚度,同时消除GDL与BP之间的接触电阻。

图5. a PEMFC中典型GDL及MPL的示意图。b 流场视图。c 3D GDL(绿色)与碳纸(黑色)沿Y方向的氧气浓度分布,显示GDL中沿X方向的平均氧气浓度。d1 阴极装配了带MPL的3DMPL水导向GDL的PEMFC组件。d2 阴极装配了Toray GDL的PEMFC组件。e 测试样品在T = 50 °C、RH = 100%条件下的极化曲线及高频阻抗(HFR)。f GDL的发展趋势:从传统分离结构到集成的BD与GDL结构。

IV 3D打印技术在水电解池中的应用

4.1 通过3D打印技术制备电极

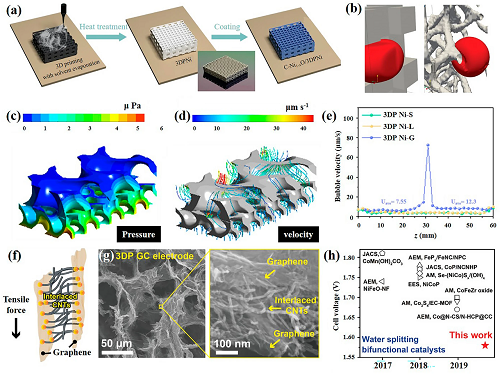

Kou等人利用DIW技术制备了具有高度可控周期性结构的3D打印镍(3DPNi)电极,有效减缓了气泡聚集。如图6a所示,3DPNi电极的制备过程包括通过喷嘴将浆料塑造成预定的三维结构,随后进行热处理,并在电极表面涂覆C-Ni₁₋ₓO催化剂。作者利用高速摄像机,基于多相格子Boltzmann方法建立了计算模型,以研究单个气泡在多孔介质中的迁移过程。在泡沫镍中,孔的随机分布导致气泡频繁碰撞和变形,从而增加了气泡的传播距离。相比之下,在周期性结构中,孔的分布规则且孔径较大,有效缩短了气泡传输距离(图6b)。

Fu等人针对水电解过程中的气泡传输问题,开发了一种具有Janus孔结构的3D打印自支撑金属电极。如图6c所示,小孔结构内部的压力明显高于大孔结构,形成显著的内部压差,推动氢气泡从小孔结构向大孔结构迁移。图6d、e显示,3DP Ni-G电极上侧大孔结构中气泡的平均速度约为12.3 μm s⁻1,比中下侧小孔结构中的速度高62.9%。

与关注传质过程不同,Peng等人加强了对3D打印电极机械强度的研究。作者创新性地在3D打印过程中,将一维碳纳米管穿插于二维石墨烯纳米片层之间,构建仿壁虎脚趾毛的结构,如图6f所示。该设计增强了层间摩擦力,从而提高了电极的弯曲强度。图6g展示了3DP GC电极壁面上石墨烯/交错碳纳米管的仿生结构。如图6h所示,与相关文献报道的双功能析水催化剂相比,3DP GC电极性能更优,在低电池电压1.58 V下实现了30 mA cm⁻2的电流密度。

图6. a 3DPNi制备及其表面C-Ni₁₋ₓO催化剂功能化的示意图。b 3DPNi与泡沫镍中气泡传输模拟的示意图。c 梯度结构电极内部压力分布。d 梯度结构电极内部气泡速度分布。e 不同结构3DP Ni内部气泡的平均速度。f 示意图显示,由于仿生石墨烯/交错碳纳米管纳米结构,3DP GC电极在浸入水中时可承受表面张力和浮力引起的大弯曲力。g 不同尺度下3DP GC电极的SEM图像。h 3DP GC/NiFeP-24L电极在30 mA cm⁻2电流密度下的电池电压与文献报道的双功能析水催化剂的比较。

4.2 通过3D打印技术制备多孔传输层

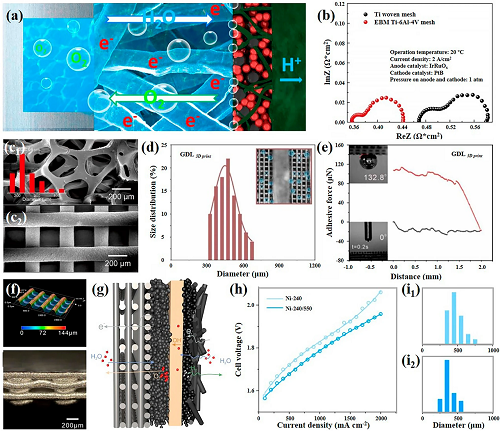

在AEMEC和PEMEC器件中,PTL作为电解池中的关键组成部分,如图7a所示。PTL的主要功能是促进CL与BP流场间气–液相的传质,为所有反应位点提供电子,并确保热量均匀分布。Mo等人利用EBM——一种3D打印技术——制备了钛基阳极PTL,并成功应用于PEMEC。EBM制备的PTL展示了均匀分布的方形孔、平滑的表面和一致的厚度,显著增强了接触界面并降低了与CL的接触电阻,如图7b所示。相比具有相似线径和孔隙率的钛网,EBM制备的PTL性能提高了8%。与传统方法制备的泡沫镍形成曲折的气–液扩散通道(图7c1),在高电流密度下易导致气泡聚集并增加传质阻力不同,DIW制备的PTL具有规则排列的孔结构(图7c2)。这种结构在操作过程中产生的气泡尺寸较使用泡沫镍作为PTL时更小,从而更高效地排出气泡并提高传质效率(图7d)。此外,3D打印PTL表现出增强的亲水性和排氧性,有效降低了气泡在PTL表面的附着力(图7e),从而减少了传质阻力。

Huang等人在前人工作的基础上,利用DIW制备了一系列周期有序、网孔尺寸不同的Ni PTL用于研究。所用墨水通过多溶剂梯度蒸发法制备。如图7f所示,展示了网孔尺寸为240 μm的Ni PTL的三维轮廓及光学显微图像。为同时解决传质和界面接触问题,Huang等将不同网孔尺寸的Ni PTL按梯度方式排列。图7g展示了梯度PTL的示意横截面。实验设计的Ni 240/550梯度PTL在电池电压1.95 V下实现了2 A cm⁻2的电流密度(图7h),显示出优异的电池性能。Ni-240与Ni 240/550的气泡逸出对比(图7i1、i2)显示,经过梯度改性后气泡直径显著减小,有效提高了气泡释放速率。

图7. a 阳极侧PTL示意图。b 在室温下使用EBM Ti6Al-4V和钛网作为PEMEC阳极PTL时,电流密度为2 A cm⁻2的GEIS曲线。c1 泡沫镍光学显微图像。c2 3D打印PTL光学显微图像。d 3D打印PTL在AEMEC中以1 A cm⁻2电流密度操作时释放的氧气泡尺寸统计分布。e 3D打印PTL上O₂气泡的附着力测量,插图显示气泡接触角与液体接触角的对比图。f Ni-240的三维轮廓图及实物横截面图。g 用于AEMEC阳极的梯度3D打印Ni PTL示意图。h Ni-240/550与Ni-240在80 °C纯水中的性能比较曲线。i1 Ni-240释放的O₂气泡尺寸统计分布。i2 Ni-240/550释放的O₂气泡尺寸统计分布。

4.3 通过3D打印技术制备双极板

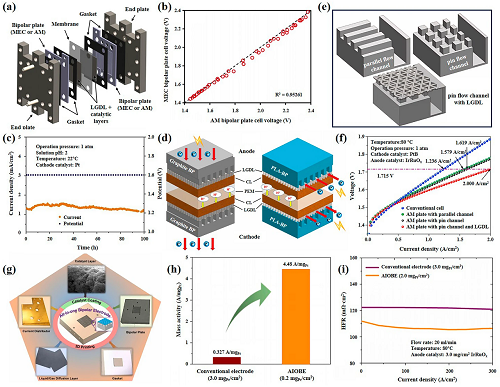

BP是水电解槽中的关键组件,为结构提供支撑,如图8a所示。与PTL类似,阳极高电位下的苛刻条件对BP的材料选择提出了严格要求,需要具有优异的耐腐蚀性和稳定性。钛因其卓越性能常被用作制造BP的金属基材,但成本相对较高。为从根本上降低成本,Sanchez-Molina等人利用激光粉末床熔融技术制备了AISI 316L不锈钢(SS)BP,即增材制造(AM)BP,并进行了抛光后应用于PEMEC。AM BP与MEC BP的实测电压相关系数达到0.95261,如图8b所示,展示了3D打印BP技术的实际应用前景。Yang等进一步研究了AM SS BP的镀金处理,镀金样品记为Au-coated AM SS BP。在1.45 MPa压力下,Au-coated AM SS BP的界面接触电阻(ICR)约为6.4 mΩ cm2,而未镀金的AM SS BP ICR高达22.3 mΩ cm2。此外,为验证该方法制备电极的稳定性,作者在三电极体系中对Au-coated AM SS BP进行了恒电位测试,如图8c所示,实现了超过100 h的优异耐久性。

与传统需要金属材料的流场板相比,Yang及其团队利用3D打印技术开发了非导电BP,实现了显著的性能突破。通过FDM方法,他们制备了非导电聚乳酸(PLA)BP,无需额外的后处理工艺。如图8d所示,在该新型PEMEC设计中,传统通过BP和PTL传导的电子路径被改变。电子由外部横向传导,通过TF-LGDL到达CL,无需PLA BP作为必需的电子传导通路。这一设计使非导电PLA成为BP的可行材料,为低成本高性能PEMEC的发展开辟了新途径,同时展示了BP与PTL一体化的可行性。

进一步探索3D打印技术的能力,Yang等人使用SLM将四个传统PEMEC组件——PTL、BP、垫片和电流分配器——集成到单个多功能AM板中,无需模具或工具。他们尝试打印不同的流场结构,包括平行流场和针状流场,并成功打印了带PTL的针状流场,如图8e所示。当这些AM板安装在PEMEC中进行测试时,结果令人印象深刻:带PTL的针状流场表现优异,在1.715 V下达到2 A cm−2(图8f)。随后,基于原有研究,Yang等人提出了全合一双极电极(AIOBE)的概念,通过3D打印将CL、PTL、BP、电流分配器和垫片整合为单一组件,使PEMEC阴极组件的部件数量由五个减少至一个,如图8g所示。该紧凑结构显著提高了质量活性,相比传统PEMEC几乎提升了14倍(图8h)。即使在低负载条件下,AIOBE的HFR仍明显低于传统PEMEC(图8i)。这一创新设计减少了零件数量并消除了ICR,大幅降低了PEMEC的整体欧姆电阻,从而显著提升了其性能。

图8. a PEMEC的CAD示意图。b AM与MEC制造方法的对比图。c 在22 °C下对Au镀层AM SS BP进行100小时恒电位极化曲线测试。d 传统PEMEC与新型PLA双极板PEMEC的结构及电子导电路径示意图。e 平行流道、针状流道及带LGDL针状流道的示意图。f 不同阴极板PEMEC的极化曲线。g 3D打印流场与PTL设计示意图。h 集成BP在1.6 V下的质量活性。i 同一集成BP在1.6 V下的高频电阻(HFR)。

V 结论与展望

3D打印在氢能应用中展现出显著优势,尤其在燃料电池和水电解装置的制造方面。图9总结了可与PEMFC和水电解池组件匹配的3D打印技术。与传统方法相比,3D打印在设计灵活性、成本控制及生产效率方面具有明显优势。其与能源装置制造的兼容性,使其成为制造BP、PTL、GDL和CL等关键组件的有前景工具。本文综述了3D打印在氢能领域的现有应用,重点介绍了其在设计和制造高性能组件中的作用。金属基技术如SLS和SLM尤为有效,可实现结构有序、具备足够机械强度、导电性和耐腐蚀性的组件。然而,现有3D打印技术的精度仍有限,这对电解池和燃料电池等对精密要求严格的装置构成了挑战。

作为一种受到全球高度关注的先进制造技术,3D打印有望通过持续的研究攻关克服当前面临的挑战。3D打印与氢能领域的融合被视为一个新兴趋势。基于这一视角,对3D打印在氢能领域的发展可作如下展望。

在燃料电池和水电解装置的发展中,3D打印技术在优化关键组件方面发挥着至关重要的作用。在催化层(CL)中,精准度至关重要,3D打印能够实现超薄、有序结构的沉积,从而在不降低效率的前提下减少材料成本。一个重要的研究方向是气体扩散层(GDL)和多孔传输层(PTL)的梯度化与有序化结构设计,这显著提升了物质传输效率,尤其在高电流密度下表现尤为突出。同样,双极板(BP)的合理流场设计对于实现高效的物质传输和稳定运行至关重要。将仿真与3D打印结合,可实现精确且可定制的流场优化。对于碱性电极(ALK),3D打印提供了快速原型制作能力,使结构与材料配置能够迅速调整并获得实验反馈,从而缩短研发周期并推动性能提升。另一项新兴趋势是系统组件的集成,以降低接触电阻、简化组装并减少维护和设计复杂性。3D打印加速了这些集成结构的构建与验证,有助于开发更紧凑、高效的器件。总体而言,这些进展正在推动新一代氢能系统的发展,为清洁能源领域的创新与应用开辟了新的路径。

尽管光刻金属制造技术日益受到关注,本论文未涉及该高精度、材料兼容的3D打印方法。该技术支持氢能技术中常用的基材,如钛和不锈钢,并可制造结构精细、耐腐蚀且导电的组件,这些特性对燃料电池和水电解装置至关重要。随着技术的成熟,其在氢能领域的作用预计将不断增强。除了制造方法之外,材料开发也是关键环节。耐腐蚀金属粉末正在优化,以提升可打印性和电化学耐久性。同样,研究者正在设计具有更好环境稳定性、耐热性和机械强度的导电聚合物,尤其针对聚合物基双极板。此外,可调流变性的墨水正在实现高分辨率、几何复杂的打印。综合来看,这些材料创新与光刻打印等先进方法相结合,正在提升氢能系统中3D打印组件的性能与可靠性。

尽管3D打印技术在燃料电池和水电解装置等应用领域仍处于探索和发展阶段,但其在这些领域的提升潜力巨大。预计随着3D打印技术的持续改进,能源装置制造将迎来更多创新突破。

作者简介

关于我们

Nano-Micro Letters《纳微快报(英文)》是上海交通大学主办、在Springer Nature开放获取(open-access)出版的学术期刊,主要报道纳米/微米尺度相关的高水平文章(research article, review, communication, perspective, highlight, etc),包括微纳米材料与结构的合成表征与性能及其在能源、催化、环境、传感、电磁波吸收与屏蔽、生物医学等领域的应用研究。已被SCI、EI、PubMed、SCOPUS等数据库收录,2024 JCR IF=36.3,学科排名Q1区前2%,中国科学院期刊分区1区TOP期刊。多次荣获“中国最具国际影响力学术期刊”、“中国高校杰出科技期刊”、“上海市精品科技期刊”等荣誉,2021年荣获“中国出版政府奖期刊奖提名奖”。欢迎关注和投稿。

Web: https://springer.com/40820

E-mail: editor@nmlett.org

Tel: 021-34207624

如果文章对您有帮助,可以与别人分享!:Nano-Micro Letters » 美国田纳西大学Feng-Yuan Zhang等综述:3D打印技术驱动的低温氢电化学转换器件的进展与创新

Nano-Micro Letters

Nano-Micro Letters 哈工大周伟等综述:脉冲动态电解水助力传质增强、微环境调控与制氢优化

哈工大周伟等综述:脉冲动态电解水助力传质增强、微环境调控与制氢优化 天津大学姜忠义/张润楠&新加坡国立大学张岁等: “门-通道”结构COF支架膜用于高效锂镁分离

天津大学姜忠义/张润楠&新加坡国立大学张岁等: “门-通道”结构COF支架膜用于高效锂镁分离 南洋理工大学Jong-Min Lee等综述:偶极子及相互作用在高能量电池中的发展及优势

南洋理工大学Jong-Min Lee等综述:偶极子及相互作用在高能量电池中的发展及优势 湖南大学郑建云等:基于太阳能的废旧电池高纯锂金属光电化学回收新策略

湖南大学郑建云等:基于太阳能的废旧电池高纯锂金属光电化学回收新策略