研究背景

在过去四年中,随着呼吸道传染病的频繁暴发,全球一次性医用口罩使用量已超过9500亿只(约380万吨)。然而,传统的废弃口罩处理方式如焚烧和填埋均面临严重的环境问题,如有毒气体排放、微塑料污染等。近年来,研究人员使用废弃口罩在电池隔膜、表面活性剂和微波吸收材料方面进行了大量研究,但仍然面临许多挑战,如高能耗、低机械强度等。因此,开发一种经济高效可大规模制备的废弃口罩回收策略仍然是一个巨大的挑战。

Highly Thermal Conductive and Electromagnetic Shielding Polymer Nanocomposites from Waste Masks

Xilin Zhang, Wenlong Luo, Yanqiu Chen, Qinghua Guo, Jing Luo, Paulomi Burey, Yangyang Gao, Yonglai Lu, Qiang Gao*, Jingchao Li*, Jianzhang Li*, and Pingan Song*

Nano-Micro Letters (2025)17: 263

https://doi.org/10.1007/s40820-025-01796-z

本文亮点

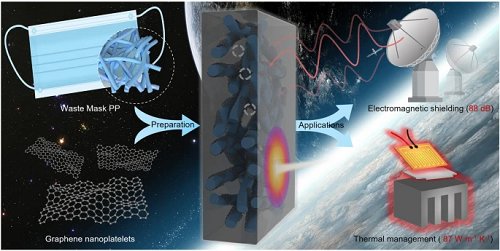

1. 策略优势:重新利用废弃口罩中聚丙烯纤维(PP)与石墨烯纳米片(G)制备出低成本($ 90±5/kg)和可扩展(170 mm×170 mm)的高性能PP@G纳米复合材料。

2. 性能优势:本研究制备的PP@G纳米复合材料展现出87 W m⁻1 K⁻1的高热导率和88 dB(1100 dB cm⁻1)的高电磁屏蔽性能。

3. 应用前景广阔:本研究不仅解决了废弃口罩处理带来的环境污染问题,而且能够为下一代热管理与电磁屏蔽材料领域提供了新思路。

内容简介

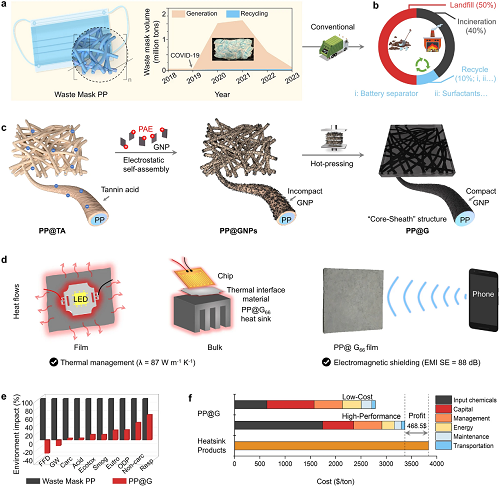

在过去四年中,为了保护人类免受COVID-19和空气污染的影响,全球已消耗超过9500亿只一次性医用口罩(约380万吨)(图1a)。然而,传统处理方法如焚烧或填埋会引发空气污染和微塑料污染。近年来研究人员在电池隔膜、表面活性剂和微波吸收材料等方面进行了大量关于废弃口罩的研究,但仍面临许多挑战,如高能耗、低机械强度等(图1b)。针对这些问题,澳大利亚南昆士兰大学宋平安、北京林业大学李建章/李京超/高强等人提出了一种创新的解决方案——将废弃口罩转化为高性能热管理与电磁屏蔽纳米复合材料。

研究团队通过静电自组装技术,将石墨烯纳米片均匀松散地包覆在废弃口罩的PP纤维上,并进一步采用热压技术将石墨烯纳米片(GNPs)紧密地附着在PP纤维表面。由于石墨烯纳米片在PP纤维表面形成了面对面紧密接触,进而构建了连续高效的导热/导电通路(图1c),因此所制备的PP@G纳米复合材料展现出了优异的热导率(87 W m⁻1 K⁻1)和电磁屏蔽性能(1100 dB cm⁻1)(图1d)。

此外,研究团队还通过生命周期评估和技术经济评估深入探究了这种回收利用策略的可行性(图1e-f)。结果表明,与现有方法相比,该策略在环境影响和经济效益方面具有显著优势,不仅为废弃口罩和其他塑料废物的重新利用提供了新的思路和方法,而且在电子设备散热和电磁屏蔽领域具有广阔的应用前景。

图1. (a) 2018年至2023年废弃口罩的体积量估算和再利用数据。(b) 传统的废弃口罩处理方式。(c) 使用废弃口罩制备高热导率与电磁屏蔽性能的纳米复合材料的过程。(d) PP@G纳米复合材料模型/实物图用于热管理和电磁屏蔽的示意图。(e) 1kg PP的生命周期评估:垃圾填埋处理方法与制备PP@G纳米复合材料方法对环境影响的比较:化石燃料枯竭(FFD);全球变暖(GW);致癌物质(Carc);酸化(Acid);生态毒性(Ecotox);雾霾;富营养化(Eutro);臭氧层破坏(ODP);非致癌物质(Non-carc);呼吸系统影响(Resp);(f) 低成本(低GNP含量)和高性能(高GNP含量)PP@G纳米复合材料的技术经济分析(TEA)。

图文导读

I PP@G纳米复合材料的制备

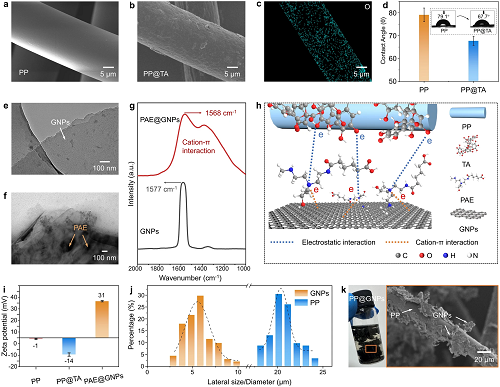

为了制备基于GNPs的高性能PP基热管理材料(TMMs),良好的界面相容性是至关重要的。为此,选择了具有儿茶酚结构的单宁酸(TA)处理废弃口罩中的PP纤维表面形成PP@TA,这是因为TA中的儿茶酚基团可以与GNPs发生强烈的π–π相互作用。与此同时,GNPs通过阳离子–π相互作用均匀分散在聚酰胺-环氧氯丙烯树脂(PAE)的水溶液中,制备出稳定的正电荷PAE@GNPs溶液。然后将PP@TA与PAE@GNP混合,并通过静电自组装、过滤、干燥和热压等步骤,制备出PP@G纳米复合材料(见图1c和S2)。

与平滑的PP纤维表面(图2a)相比,扫描电子显微镜(SEM)显示,经TA修饰后的PP纤维表面变得更加褶皱且粗糙(图2b),表明TA成功负载到了PP纤维表面。此外,能谱分析(EDS)中氧元素扫描显示出PP纤维的清晰轮廓(图2c),表明TA均匀分布在PP纤维表面。进一步,经TA修饰后的PP纤维的接触角从79.1°降至67.7°(图2d),表明PP@TA的亲水性显著增强。这些结果证实了TA均匀附着在PP纤维的表面,为制备基于聚合物基热管理材料(TMMs)提供了优异的纤维基体材料。

透射电子显微镜(TEM)图像(图2e)显示,GNPs呈现出明显的表面光滑的层状结构。然而制备的PAE@GNP在保持GNPs层状结构的同时,其表面出现了PAE分子聚集的黑色区域(图2f)。这一形态学变化表明PAE成功修饰了GNPs。拉曼光谱分析显示,PAE@GNPs的G带相较于GNPs出现了9 cm⁻1的红移(图2g),证实了PAE与GNPs之间发生了阳离子-π相互作用。由于这些强烈的阳离子-π相互作用,PAE@GNPs形成了均匀溶液,并且可以稳定超过48小时(图S6),表明PAE修饰显著增强了GNPs的水分散性和稳定性。

经TA修饰PP纤维后,Zeta电位测试结果表明,PP@TA的电位从−1(PP的电位)降至−14,表明PP@TA带有负电荷(图2i)。与预测一致,PAE@GNPs的电位为+31,表明其带有正电荷(图2i)。当PAE@GNPs和PP@TA混合时,带正电的PAE@GNPs通过静电相互作用吸附到带负电的PP@TA上,形成PP@GNPs,如模型机理图(图2h)所示。为了进一步揭示PP@TA与PAE@GNPs之间的静电自组装机理,将TA和PAE作为模型物进行混合,溶液从透明状态转变为均匀分散的乳液状态(图S7a),展示了显著的自组装行为。此外,XPS N 1s光谱分析显示,PAE的N⁺-C峰从401.5 eV移至401.9 eV(图S7b)。结果表明,静电自组装行为来源于TA中的羟基与PAE中的氮杂环基团之间的静电相互作用(图S7c)。

一般来说,将导热填料附着到较大直径的聚合物纤维基体上有助于构建有效的热传导路径。因此,测量了PP纤维直径和GNPs的横向尺寸,如图2j和S8所示。结果表明,GNPs的平均横向尺寸和PP纤维直径分别约为6μm和20μm,这意味着PP纤维能够为GNPs的有效附着提供足够的空间。与PP纤维相比,PP@GNPs的表面显示出明显的GNPs沉积层(图2k)。并且随着GNPs含量的增加,GNPs能够完全覆盖PP纤维的表面,形成了“芯-鞘”结构(图S9和S10),其中PP纤维作为“芯”,GNPs则形成连续的“鞘”。

图2. (a) PP纤维的SEM图像;(b) PP@TA纤维的SEM图像;(c) PP@TA中O元素分布图;(d) PP纤维和PP@TA的接触角测试;(e) GNPs和(f) PAE@GNPs的TEM图像;(g) GNPs和PAE@GNPs的拉曼光谱;(h) PP@TA和PAE@GNPs组装过程的模型示意图;(i) PP纤维、PP@TA和PAE@GNPs在水中的Zeta电位;(j) GNPs的横向尺寸分布和PP纤维的直径分布;(k) PP@GNPs的实物图和SEM图像。

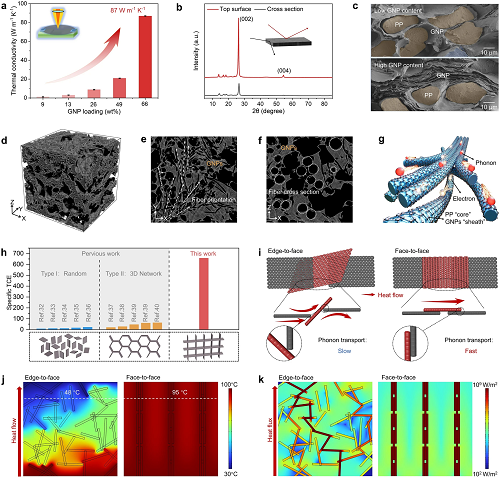

II 热导率热与热管理性能

为了表征PP@G纳米复合材料的热导率(TC),首先测试了不同GNP含量对PP@G平面热导率的影响。对应的热导率通过傅里叶定律(公式1)计算。如图3a所示,当GNP含量从9 wt%增加到66 wt%(图S11)时,PP@G纳米复合材料的热导率从1.2 W m⁻1 K⁻1增加到87 W m⁻1 K⁻1,表明PP@G纳米复合材料的热导率与GNP含量成正比,这是因为增加的GNP含量形成了一个更连续且高效的热传导通道。值得注意的是,含有66 wt% GNP的PP@G纳米复合材料(PP@G₆₆)具有的高热导率超过了大多数已报道的基于聚合物的热管理材料(TMMs)的值(图S12和表S2)。此外,稳态热流法(ASTM D5470)也被用于测量PP@G的热导率,结果接近激光闪光法测定的平面热导率值(表S3),这也验证了使用激光闪光法得到的PP@G纳米复合材料平面热导率的准确性。

为了更好地理解GNP在PP@G纳米复合材料热导率中的影响,采用了两个经典的理论模型来预测PP@G纳米复合材料的热导率值(表S4),并与实验值进行了比较。如图S13所示,PP@G纳米复合材料的热导率值介于Agari模型和Maxwell-HS⁺模型之间,表明部分GNPs平行地附着在PP纤维上。为了进一步研究PP@G纳米复合材料中GNPs的取向性,使用二维广角X射线散射(WAXS)对PP@G纳米复合材料的微观结构进行了表征。如图S14所示,最内层的光晕对应于GNPs的(002)晶面,呈现不完整的封闭弧形,表明GNP在纳米复合材料中具有显著的面内取向性。此外,1D X射线衍射(XRD)结果表明,当X射线入射方向与GNP定向方向垂直时,石墨的(004)和(002)晶面的衍射峰分别出现在54.7°和26.6°;当X射线平行于GNP定向方向入射时,这些特征峰显著减弱或消失(图3b)。这些结果进一步证明了GNPs在纳米复合材料中的取向性。

GNPs在压力作用下沿着PP纤维表面形成了一种高度有序、连续且高效的声子传输通道结构,促进了快速的热传递,从而显著提高了PP@G复合材料的热导率(TC)(图3c-g)。为了研究高度取向的GNPs对PP@G热导率的贡献,PP@G纳米复合材料的比热导率增强(TCE)与其他热导聚合物基纳米复合材料进行了比较(图3h、公式S2和表S5)。纳米复合材料中热导填料的分布形态可以分为两种类型:类型I(随机型),其中导热填料在基体中随机分布,导致与聚合物基体的接触热阻(Rc)较大,表现出较低的比热导率增强(TCE);类型II(三维网络型),其中导热填料形成三维互连网络,显示出更好的比热导率增强(TCE),但平面取向性较弱。与这两种微观结构不同,PP@G纳米复合材料具有高度取向的GNPs面对面接触结构,在PP纤维方向上实现了660的高比热导率增强(TCE),与基于聚烯烃的热导纳米复合材料相比,这是一项创纪录值。此外,PP@G纳米复合材料的生产成本低于现有已报道的导热聚合物基纳米复合材料(图S12)。

接下来,对具有不同填料分布的纳米复合材料进行了Rc测试。PP@G显示出10⁴ K W⁻1的Rc值,比类型I(≈106 K W⁻1)小两个数量级,比类型II(≈105 K W⁻1)小一个数量级(图S15和S16)。这主要归因于两个因素:(I)GNPs“鞘”沿PP纤维“芯”表面形成连续且均匀的热导通道,显著降低了填料-基体界面的热阻;(II)面对面取向排列的GNPs减少了石墨烯纳米片之间的声子散射。最后,使用有限元分析(FEA)直观验证了填料取向分布相比于填料随机分布的热传递优势,如图3i-k所示。结果表明,在相同的模拟时间内,与填料随机分布相比,填料取向分布不仅实现了更高的上限温度,而且温度分布更加均匀。

图3. (a) 制备不同GNP含量的PP@G纳米复合材料平面热导率(TC)的变化;(b) PP@G纳米复合材料在顶部表面和横截面上的XRD谱图(插图显示入射X射线的方向);(c) PP@G纳米复合材料低含量和高含量GNP的横截面SEM图像;(d) 1毫米长PP@G纳米复合材料的3D nano-CT图像以及相应的(e) X–Y平面和(f) X–Z平面;(g) PP@G纳米复合材料中GNPs网络形成高效的声子/电子传输通道示意图;(h) PP@G纳米复合材料与其他已报道的填料填充的聚合物基纳米复合材料(随机和3D网络结构)的平面比热导率增强(TCE)比较;(i) 两种GNPs分布(边对面和面对面)的比较以及在(j) 热流和(k) 热通量上的比较。

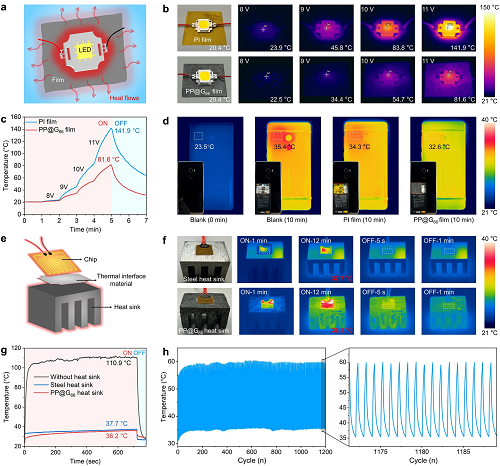

为了评估PP@G纳米复合材料作为热管理材料(TMMs)的热管理效率,制备了薄膜和块状的PP@G₆₆纳米复合材料,分别用作电子设备的冷却基底和散热器。PP@G₆₆薄膜被用作LED灯的冷却基底。与商业聚酰亚胺薄膜(PI)冷却基底相比,PP@G₆₆薄膜表现出更好的散热能力(图4a-c)。例如,当施加12V电压时,使用PP@G₆₆薄膜的LED灯温度比使用商业PI薄膜的LED灯温度低近60°C。这是因为PP@G₆₆的热导率(TC值)远高于PI(0.2 W·m⁻1·K⁻1)。此外,PP@G₆₆薄膜在智能手机上的散热性能也优于PI薄膜(图4d)。在高负荷运行10分钟后,使用商业PI薄膜的智能手机和没有任何薄膜的智能手机都出现了局部过热现象。温度分别从23.5°C上升到34.3°C和35.4°C,热量集中在CPU区域,无法迅速散发。相比之下,使用PP@G₆₆薄膜的智能手机背面温度分布均匀,没有出现局部过热现象,温度从23.5°C仅上升到32.6°C,比没有薄膜的智能手机低2.8°C,比使用商业PI薄膜的智能手机低1.7°C(图S17)。

为了评估PP@G₆₆散热器的热管理性能,使用导热硅脂将柔性电路粘附在PP@G₆₆散热器上(图4e),并记录柔性电路表面的温度变化,如图4f所示。结果表明,PP@G₆₆散热器在热红外图像中显示出更清晰的轮廓,表明其比钢制散热器更快、更均匀地散热。当连通电源后,使用PP@G₆₆散热器的柔性电路表面温度随时间变化显著低于使用钢制散热器和没有散热器的柔性电路(图4g)。一旦关闭电源,使用PP@G₆₆散热器的柔性电路的冷却表现与使用钢制散热器的柔性电路相当(图4f)。即使经过1200次循环开关操作,PP@G₆₆散热器仍保持出色的热管理稳定性(图4h)。

图4. (a) 使用PP@G₆₆薄膜或PI薄膜作为冷却基底的LED灯热传递示意图;(b) 在不同电压下使用PP@G₆₆薄膜和PI薄膜作为冷却基底的LED灯的热红外图像以及相应的(c) 温度变化;(d) 集成了PI薄膜和PP@G₆₆薄膜的智能手机热红外图像;(e) 使用钢制散热器或PP@G₆₆散热器作为冷却基底的柔性电路热传递示意图;(f)在不同电压下集成了钢制散热器和PP@G₆₆散热器的柔性电路热红外图像以及相应的(g) 温度变化;(h) 集成了PP@G₆₆散热器的柔性电路的开关循环性测试。

III 电磁屏蔽性能

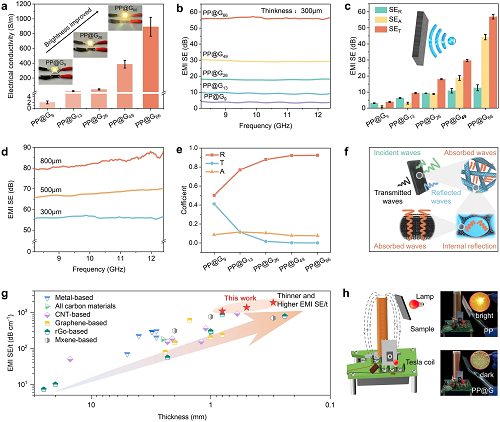

通常,具有高度连续的导电网络是赋予纳米复合材料优异电磁屏蔽(EMI)屏蔽能力的关键。因此,研究了不同GNP含量对PP@G纳米复合材料电导率的影响,如图5a所示。当GNP含量从9 wt%增加到66 wt%时,PP@G纳米复合材料的电导率从2 S m⁻1增加到893 S m⁻1。这是因为在PP纤维表面较高的GNP含量倾向于形成更多连续且高效的导电通路。在X波段(8.2–12.4 GHz),随着GNP含量增加到66 wt%,PP@G纳米复合材料(厚度为300 μm)的EMI屏蔽值增加至57 dB(图5b)。当纳米复合材料薄膜的厚度为800 μm时,EMI屏蔽值达到了约88 dB(图5d),远超过商业产品标准值(30 dB)。同时,纳米复合材料的理论EMI SE值(50 dB)(公式3)稍小于实验值(57 dB)(图S18),这是因为未熔化的PP纤维增加了纳米复合材料的孔隙度,从而增强了电磁波的吸收和EMI效率。与此同时,PP@G纳米复合材料在恶劣条件下表现出卓越的可靠性和耐久性(图S19)。经过100次摩擦循环测试后,PP@G的EMI SE和TC分别保持在67%和92%以上。此外,在暴露于极端温度(-30°C和100°C)24小时后,PP@G的EMI SE分别增加到124%和132%。

为了揭示PP@G纳米复合材料的高EMI屏蔽机制,计算了总屏蔽效能(SET)、吸收屏蔽效能(SEA)和反射屏蔽效能(SER)(公式S4-S6)。如图5c所示,随着GNP含量的增加,PP@G纳米复合材料的SET和SEA显著增加,而SER的增加幅度相较SEA较小。同时,计算了不同GNP含量对PP@G纳米复合材料的反射率(R)、吸收率(A)和透过率(T)的影响(公式S7和S8),如图5e所示。结果表明,随着GNP含量的增加,R值从0.5增加到0.9,表明反射在EMI屏蔽中起主导作用。如图5f所示,当电磁波撞击PP@G纳米复合材料的表面时,由于空气与GNP之间的阻抗不匹配,部分波被直接反射回空气中。随后,其余的电磁波进入纳米复合材料,并与高电荷密度的GNP相互作用,导致电磁波能量的耗散。与此同时,PP@G纳米复合材料的“芯-鞘”结构促进了电磁波的多次内部反射,进一步耗散其能量。这种反射、吸收和内部反射的协同效应使PP@G纳米复合材料具备了高EMI屏蔽性能。

图5g和表S6将PP@G纳米复合材料的EMI屏蔽性能与其他材料进行了比较,包括金属基、全碳材料、CNT基、MXene基、rGO基和石墨烯基纳米复合材料。结果表明,PP@G纳米复合材料的EMI SE/t(EMI SE值除以样品厚度)高于其他已报道的EMI屏蔽材料,展示了其卓越的EMI屏蔽性能。

如图5h所示,当特斯拉线圈的电源打开时,会产生一个高频电场。电磁耦合在LED电路中引发交流电流,使LED发光。然而,当PP@G纳米复合材料(60 mm × 60 mm × 0.8 mm)被插入到线圈和LED之间时,其EMI屏蔽特性有效地阻挡了电磁场,防止了感应电流的流动,从而熄灭了LED,而使用PP薄膜时则没有观察到此现象。这个结果突显了PP@G纳米复合材料优异的EMI屏蔽能力,并强调了它们在航空航天、通信、军事和其他领域的潜在应用。

图5. (a) 不同GNP含量的PP@G纳米复合材料的电导率;(插图显示连接不同GNP含量PP@G的LED灯亮度变化)。(b) 不同GNP含量的PP@G纳米复合材料在X波段(8.2-12.4 GHz)的EMI SE曲线和相应的(c) SET、SEA和SER值。(d) 不同厚度的PP@G₆₆纳米复合材料的EMI SE曲线。(e) 不同GNP含量的PP@G纳米复合材料的反射率(R)、吸收率(A)和透过率(T)系数。(f) 不同GNP含量的PP@G纳米复合材料的EMI屏蔽机制示意图。(g) 与先前报道电磁屏蔽材料的EMI SE/t值的比较。(h) PP@G纳米复合材料和PP薄膜对特斯拉线圈产生电场的屏蔽效果示意图。

IV 总结

本研究提出了一种将废弃口罩转化为高性能热管理材料(TMMs)和电磁干扰(EMI)屏蔽材料的再利用策略。由于石墨烯纳米片(GNPs)在聚丙烯(PP)纤维表面排列形成高度有序、连续且高效的声子/电子传输通道,从而显著提高了热导率(TCE)并降低了界面热阻(Rc),所制备的PP@G纳米复合材料表现出优异的热导率(87 W·m⁻1·K⁻1),并在LED灯和柔性电路上展示了优异的散热能力,优于商业聚酰亚胺(PI)薄膜和钢制散热器。此外,PP@G纳米复合材料还具有出色的EMI屏蔽效能(EMI SE),达到了88 dB(1100 dB·cm⁻1),能够有效屏蔽电磁干扰信号。生命周期评估(LCA)和技术经济分析(TEA)结果凸显了该再利用策略在减少环境影响和经济效益方面的显著优势。这种再利用策略为解决废弃口罩引发的塑料垃圾问题开辟了新的再利用途径。

作者简介

关于我们

Nano-Micro Letters《纳微快报(英文)》是上海交通大学主办、在Springer Nature开放获取(open-access)出版的学术期刊,主要报道纳米/微米尺度相关的高水平文章(research article, review, communication, perspective, highlight, etc),包括微纳米材料与结构的合成表征与性能及其在能源、催化、环境、传感、电磁波吸收与屏蔽、生物医学等领域的应用研究。已被SCI、EI、PubMed、SCOPUS等数据库收录,2024 JCR IF=36.3,学科排名Q1区前2%,中国科学院期刊分区1区TOP期刊。多次荣获“中国最具国际影响力学术期刊”、“中国高校杰出科技期刊”、“上海市精品科技期刊”等荣誉,2021年荣获“中国出版政府奖期刊奖提名奖”。欢迎关注和投稿。

Web: https://springer.com/40820

E-mail: editor@nmlett.org

Tel: 021-34207624

如果文章对您有帮助,可以与别人分享!:Nano-Micro Letters » 澳大利亚南昆士兰大学宋平安等:废弃口罩纤维为“芯”,石墨烯为“鞘”,“芯-鞘”结构实现热管理和电磁屏蔽性能的显著提升

Nano-Micro Letters

Nano-Micro Letters 重庆大学孙宽等:温敏性结晶和刻蚀碳布电极构筑高性能液态铜基热电池

重庆大学孙宽等:温敏性结晶和刻蚀碳布电极构筑高性能液态铜基热电池 湖北大学王浩等:智能火焰检测及传感器内运动感知的铁电光电传感器

湖北大学王浩等:智能火焰检测及传感器内运动感知的铁电光电传感器 江苏大学胡兴好等:自主微型机器人的关键突破—燃料驱动软致动器的新兴策略

江苏大学胡兴好等:自主微型机器人的关键突破—燃料驱动软致动器的新兴策略 香港理工大学安亮/张标等:有机涂层β-二酮结构修饰锌负极促进水系锌电中动态Zn²⁺传输

香港理工大学安亮/张标等:有机涂层β-二酮结构修饰锌负极促进水系锌电中动态Zn²⁺传输