研究背景

阻燃涂层在多个行业(如建筑、交通和电子等)中被广泛应用,以提高材料的耐火性能。涂层型阻燃技术具有多种优势,特别是在不显著改变材料本身性能的前提下提供表层防火保护。通过施加阻燃涂层,材料表面形成一层保护层,有效隔绝热量和氧气这两种燃烧所必需的关键要素。这种方式在需要保持材料原始特性时尤为有价值。涂层技术无疑是金属材料(如铝及其合金)阻燃处理的最优解决方案之一。特别是在电池领域,铝被广泛用于制造电池壳体和软包电池的铝塑膜。由于铝的熔点较低(约660°C)且热导率高,使其在火灾环境下极易引发热失控和电池爆炸。因此,为高安全性电池开发高性能阻燃涂层至关重要。对于某些聚合物材料,涂层技术同样具有显著优势。此外,在层压材料表面施加聚合物涂层已经成为增强纤维增强聚合物复合材料防火性能的主流方法。这类复合材料常用于承载结构中,因此比起单纯降低火灾危害(如热量或烟雾释放),延缓热传导与温度在厚度方向上的上升更为关键。为应对这一挑战,已有研究尝试使用超过1毫米厚度的涂层,但这无疑会降低材料的强度-重量比。

Bi‑Layered, Ultrathin Coating Initiated Relay Response to Impart Superior Fire Resistance for Polymeric and Metallic Substrates

Wei Tang, Qi Chen, Junxiao Li, Xiang Ao, Yunhuan Liu, Lijun Qian*, Silvia González Prolongo, Yong Qiu, De-Yi Wang*

Nano-Micro Letters (2025)17: 231

https://doi.org/10.1007/s40820-025-01739-8

本文亮点

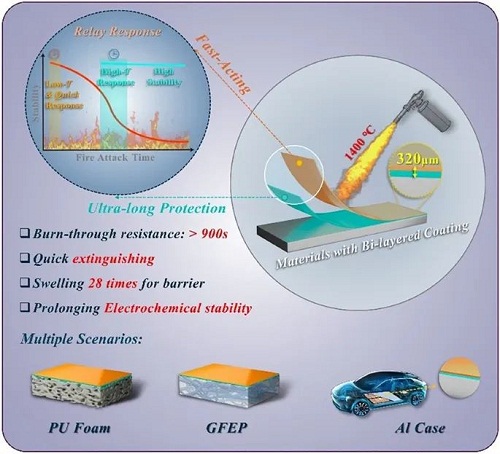

1. 双层涂层的级联响应实现了快速响应与长效保护。

2. 厚度仅为320微米的涂层实现了超过900秒的耐烧蚀时间。

3. 320微米厚的涂层在火场下赋予电池出色的电化学稳定性。

内容简介

目前,膨胀型阻燃涂层(IFR)和可陶瓷化涂层是两种典型的防火解决方案,它们各自具有独特的作用机制和性能表现。

膨胀型阻燃涂层在高温下会膨胀形成炭层,这些炭层作为热屏障,有效保护下层材料免受热量侵袭。这类涂层通常包含三种主要成分:碳源、酸源和气体源。当温度超过300°C时,酸源分解生成酸性中间体,催化碳源脱水,迅速形成交联炭层,同时发泡剂分解释放的气体使炭层进一步膨胀。膨胀形成的炭层具有良好的隔热性能,可有效降低热传导,延迟着火并减缓火焰蔓延。因此,该类涂层在接触火源后能立即发挥阻燃作用。然而,其主要缺陷在于形成的炭层(主要由磷、氮、碳和氧构成)机械强度有限,难以长期承受火焰的高温冲击,随着时间推移会逐渐降解并失效。目前广泛应用的膨胀型阻燃涂层主要基于聚磷酸盐体系,具有效率高、响应快和成本低等优点,提升炭层的屏蔽性能和热稳定性是目前的研究重点。

相比之下,可陶瓷化阻燃涂层是一类新型功能材料,旨在提升材料在高温环境下的耐火性能。这类涂层在火灾或高温条件下发生化学反应,形成致密的陶瓷层,从而保护下层基材。陶瓷层的生成不仅提高了材料的耐火性能,还提供额外的结构支撑,防止高温条件下的快速失效。其主要机理依赖于高温下的相变和化学反应,所生成的陶瓷层作为热屏障,有效阻止热量传导并降低进一步的燃烧与材料分解。在本研究中,西班牙马德里材料研究院王德义等系统地开发并优化了膨胀型阻燃涂层和可陶瓷化涂层的配方。

图文导读

I 背景

含硅基体材料常与各种填料和结构修饰方法结合,用于制备可陶瓷化体系。例如,硅化锆和蒙脱石可以提高陶瓷化效率,显著降低硅橡胶的线性烧蚀率和质量烧蚀率。此外,加入氧化硼和氮化硅可促进硅橡胶在高温下转化为高强度硬陶瓷材料。采用锆基结构可改性聚硅氧烷分子结构,使其与其他聚硅氧烷形成互穿网络,这种改性可同步提高其机械性能与陶瓷化能力。此外,含硅泡沫与多尺度粒子(如低熔点玻璃粉末)之间的协同作用有助于形成坚固的多孔陶瓷结构,在约1300°C的氧化环境下表现出优异的长效热绝缘性能。这些研究结果表明,含硅树脂结合无机填料在开发高性能可陶瓷化涂层方面具有巨大潜力。

然而,可陶瓷化涂层也存在一定的缺陷,即陶瓷化过程需要一定的反应时间。因此,在突然暴露于火焰时,可能来不及形成有效的陶瓷层;而部分以硅为基的粘结剂本身也是可燃的,进一步导致涂层被烧穿甚至失效。此外,由于膨胀型阻燃体系对无机填料极为敏感,因而难以与可陶瓷化填料进行共混,否则高含量的无机组分会破坏膨胀型涂层的有效性。

基于上述背景,研究团队思考如何开发既能快速响应实现阻燃,又能经受长时间火焰暴露的涂层系统。膨胀型阻燃涂层与可陶瓷化涂层各自的优缺点启发研究团队设计出一种双层结构涂层,利用“接力式响应”机制(relay response),使涂层在整个火灾过程中的各阶段都能保持有效防护作用。在本研究中,研究团队系统地开发并优化了膨胀型阻燃涂层和可陶瓷化涂层的配方。更重要的是,正是这两类涂层在响应温度、炭化速率等性能上的差异性,启发研究团队构建一种双层结构涂层,突破传统单一策略的局限,能够适用于更多实际应用场景。

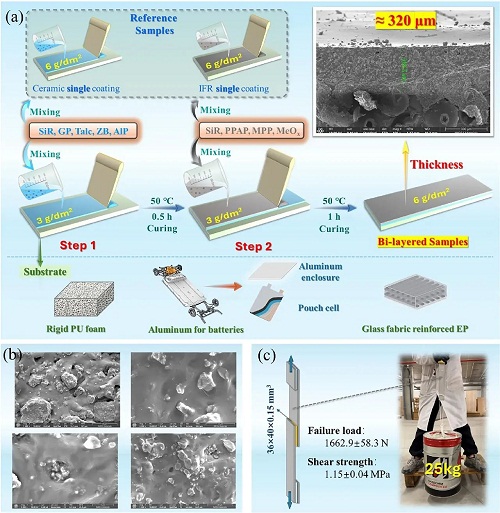

优化后的硅橡胶配方通过刮涂法依次涂覆于基底表面,首先施加陶瓷层,然后施加膨胀层。具体步骤如图 1和补充信息中所示。该双层涂层的厚度仅约为 320 微米,达到了非常薄的程度。通过能谱(EDS)元素分布图证实了其双层结构的存在。同时,图 1b 展示了基体与颗粒之间的界面形貌,表明其具有良好的相容性。通过图 1c对内层涂层的附着性能进行了测试,其剪切强度约为 1.15 ± 0.04 MPa。

图1. a 双层结构策略的示意图,b SiR基体中填料的微观形貌,c 可陶瓷化涂层的附着性能。

II 陶瓷层与膨胀层配方优化

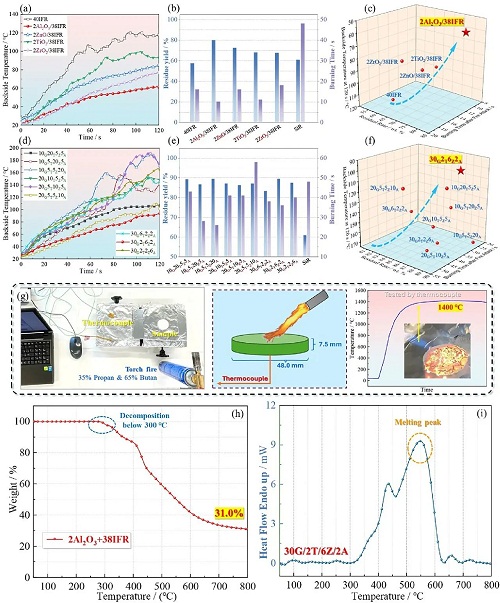

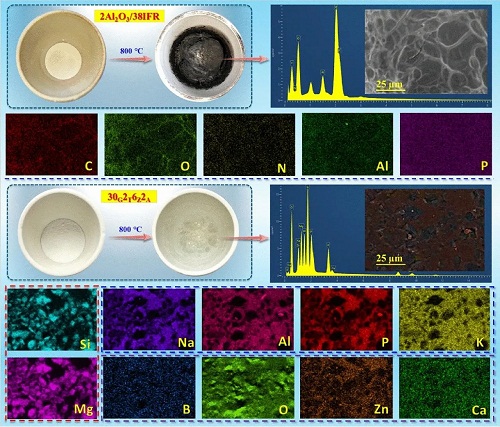

为了优化陶瓷层与膨胀型阻燃层的配方,分别对含有这两种组分的硅橡胶复合材料进行了单独的火焰损伤测试,结果见图 2。对于膨胀型阻燃部分,引入哌嗪焦磷酸盐/三聚氰胺聚磷酸盐(PAPP/MPP)体系显著提升了硅橡胶的阻燃性能。例如,添加IFR(膨胀型阻燃剂)后,硅橡胶的燃烧时间从纯硅橡胶的48秒降至16秒。然而,单独使用IFR的炭层成型能力有限,仅留下57.5%的残余率,甚至低于未添加阻燃剂的纯硅橡胶。因此,引入协同剂提升性能是必要的。如图2a、2b所示,添加氧化铝的2Al₂O₃/38IFR体系的残余率达到80%,并在10秒内自熄。同时,该样品在经历1400°C火焰喷枪120秒攻击后,其背面温度仅约为60°C。如图2c所示,综合三项参数,2Al₂O₃/38IFR被确定为构建膨胀型阻燃涂层的最优方案。

图2. a, d 背面温度,b, e 残余率与燃烧时间,c, f 陶瓷型与膨胀型阻燃硅橡胶材料的综合阻燃性能,g 喷枪火焰的评估方法,h IFR体系的热重(TG)曲线,i 可陶瓷化填料的热流曲线。

对于陶瓷型硅橡胶材料,通过引入玻璃粉(GP)、滑石(Talc)、偏硼酸锌(ZB)和偏磷酸铝(AlP)体系,显著提升了炭化残留率。如图2e所示,纯硅橡胶仅留下约60.8%的残余,而加入陶瓷填料的样品残余率均超过80%。其中,30G2T6Z2A配方的凝聚相残留率接近90%。同时,30G2T6Z2A/硅橡胶体系形成的残余炭层在所有方案中展现出最优的隔热屏障效果,在120秒火焰攻击后其背面温度仅升高至90°C,这可能得益于其生成了具有良好热绝缘性的陶瓷结构。基于上述结果,30G2T6Z2A被认为是构建陶瓷涂层的最佳候选配方。

此外,测试表明,膨胀型阻燃硅橡胶能够迅速响应火焰,立即发挥阻燃作用;而30G2T6Z2A体系的陶瓷化过程则需要一定时间。热重分析(TGA)揭示了其中的机理,如图2h、2i所示。IFR/Al₂O₃体系在300°C以下分解,而陶瓷填料在约550°C时熔融。众所周知,膨胀型阻燃体系通过分解和交联产生炭层实现阻燃,而陶瓷填料则通过熔融并粘附于基底形成物理隔热屏障。因此,基于IFR层和陶瓷层构建的双层涂层系统,有望在火灾初期快速响应,后期提供稳定防护,从而实现出色的综合阻燃屏障效果。

III 双层涂层聚氨酯泡沫的防火性能

3.1 1400°C 火焰测试结果

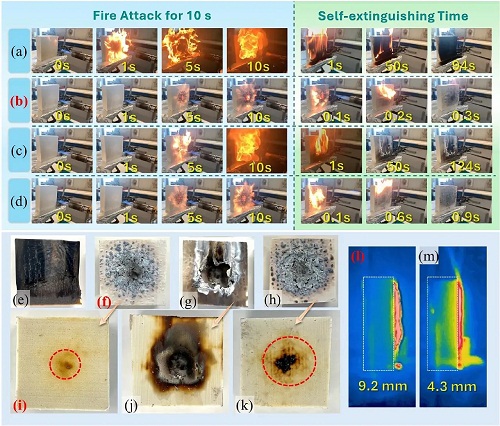

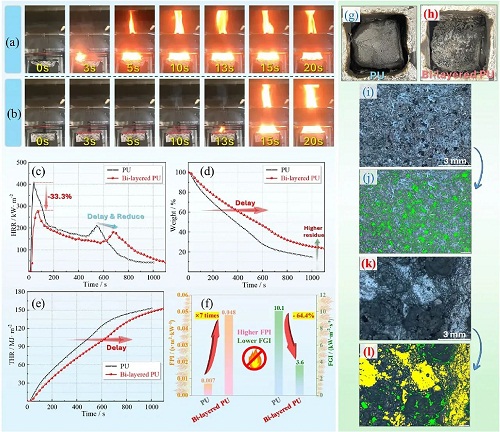

对于未涂覆的PU泡沫样品,如图3a所示,仅与火焰接触1秒便出现大面积火焰,而涂覆了涂层的样品未立即被点燃或碳化,说明基于硅橡胶的涂层材料比PU基体具有更好的热稳定性。在10秒火焰攻击期间,未涂层PU泡沫的燃烧强度迅速增加,原因在于其富含可燃碳链结构且具有多孔性结构。火焰移除后,该泡沫样品的自熄时间高达94秒,表明被火焰接触的表面已完全燃尽并碳化,如图3e所示。

相反,涂覆双层涂层的PU泡沫表现出优异的阻燃性能。如图3b所示,首先,在火焰破坏过程中形成了隔热炭层;更重要的是,这些炭层具有良好的热稳定性与结构完整性,有效降低了燃烧强度,并将PU基体与火焰完全隔离。此外,双层涂层PU样品的自熄时间仅为0.3秒,几乎可以视作“不可点燃”。这一显著效果归因于图3f所示炭层提供的强大保护功能。

综合这些现象可以推测,陶瓷层与膨胀型层共同引发的气相与凝聚相协同作用,使得涂层具有卓越的耐火性能。为了进一步评估不同涂层形成的隔热层的热绝缘性能,研究者将炭化残渣从PU基体中小心分离,图3i–k展示了基体的碳化程度。令人惊讶的是,即使在高达1400 °C的火焰破坏下,涂覆数百微米厚双层涂层的PU样品几乎未发生碳化,显示出极强的热隔离能力。

值得注意的是,图3l中双层涂层产生了显著的膨胀率:其炭层膨胀高度最高达到约9.2毫米,是原涂层厚度的28倍。更重要的是,尽管双层涂层中IFR添加剂的含量比单层IFR涂层减少了50%,但其膨胀炭层的体积远超后者。可能的原因是,双层涂层中陶瓷层的硅橡胶部分在高温下更易分解,而陶瓷填料不像IFR体系那样有利于形成炭层。这一点也得到了热分析结果的支持。因此,涂覆双层结构的PU泡沫具有显著的阻燃安全性。

对于PU涂覆单层涂层的样品,其阻燃效果和屏障效能则表现出差异。如图3c所示,陶瓷层单独使用时无法为PU泡沫提供良好的阻燃效果。当陶瓷涂层遭受火焰攻击时,虽然先形成了残余层,但很快被烧穿,导致部分PU基体直接暴露于火焰下,从而引发强烈燃烧现象,如10秒时出现的大火。火焰移除后,该样品持续燃烧了124秒,甚至比纯PU样品还长。其原因在于PU组分在陶瓷层裂缝中不断释放可燃降解产物。同时,如图3g所示,陶瓷层在燃烧过程中遭受严重破坏,PU基体表现出明显碳化现象(图3j)。从热响应角度来看,陶瓷填料的熔点较高,达到550 °C(见图2i),这意味着陶瓷熔融层难以在火焰接触的瞬间快速形成,从而导致在强火攻击下难以有效保护PU基材。

相比之下,图3d中涂覆单层IFR的PU样品在火焰攻击过程中能够形成稳定炭层,展现出良好的屏障作用,自熄时间仅为0.9秒。其主要原因在于IFR/Al₂O₃体系在300°C以下即开始分解,使得对火焰能做出快速响应。其阻燃系统中各组分的协同作用促进了交联炭层的形成(见图3h),同时也可能存在一定的气相阻燃作用,有助于缩短自熄时间。然而,如图3k所示,与双层涂层样品相比,单层IFR涂层PU基体仍表现出较严重的碳化程度。这些现象表明,单层IFR涂层虽然能快速实现阻燃,但其形成的炭层热绝缘能力有限。综上所述,双层涂层结合了IFR层的快速响应特性与陶瓷层的高热稳定性与优良隔热性,赋予PU材料持续而有效的防火保护。

图3. a–d 火焰测试过程,f–h 涂层形貌,和 e, i–k 火烧损伤后的基材形貌,l, m 炭层的红外热成像图,分别对应:(a, e) 纯PU,(b, f, i, l) 涂覆双层阻燃涂层的PU,(c, g, j) 涂覆陶瓷单层涂层的PU,(d, h, k, m) 涂覆膨胀型阻燃单层涂层的PU。

3.2 锥形综合消防安全性能量热计试验

为了定量评估涂覆双层涂层的聚氨酯(PU)泡沫的阻燃性能,研究人员采用锥形量热仪对其进行了关键参数与图谱的测试,相关数据如表3与图4所示。首先,如图4a、4b所示,最显著的改善体现在点燃时间(TTI)上:涂覆双层涂层的PU的点燃时间为13秒,而未涂覆样品仅为3秒。这表明双层涂层有效延缓了火焰的引发甚至提升了阻燃难度。值得注意的是,这一改善仅由数百微米厚的涂层实现,充分说明该涂层具有快速成炭行为和优异的热屏障效果。一旦点燃,由于持续的50 kW/m2热辐射,火势迅速加剧。但得益于形成的炭层所带来的屏障效应,双层PU样品的热释放速率峰值(PHRR)比纯PU样品低约33.3%(见图4c)。更重要的是,其达到PHRR的时间(TTP)也显著延长,达到75秒,是纯PU的将近两倍。在整个600秒内,双层PU的燃烧强度始终低于纯PU,说明所形成的炭层能够提供有效且持久的保护。此外,该涂层还延迟并削弱了约700秒出现的次级HRR峰值,表明燃烧速率明显下降。结合PHRR、TTI和TTP值,研究者进一步计算了两个综合性指标来评估阻燃性能:

• 火灾性能指数 FPI = TTI/PHRR(越高越好)

• 火灾增长指数 FGI = PHRR/TTP(越低越好)

如图4f所示,双层PU的FPI为0.048 s·m2/kW,比纯PU高6倍;FGI为3.6 kW·m2/s,比纯PU低64.4%。这表明双层涂层大幅提升了PU材料的阻燃性能。图4d中的质量损失曲线显示了材料在整个燃烧过程中的炭化行为。双层涂层明显抑制了质量损失的趋势,说明形成的炭层具备良好的隔热性,减缓了PU基体的热分解速度。如表3所示,双层PU的质量损失率峰值(PMLR)为0.130 g/s,较纯PU下降了35.6%,进一步证明其燃烧速率较低(图4e)。同时,其残余率(Rend)由PU的约16.0%提升至24.5%。造成该约50%提升的原因有两点:1.陶瓷与膨胀填料的炭化能力远高于PU基体,尤其陶瓷填料的残留率高达97%以上(见图7b);2.形成的炭层有效阻隔了热量和气体传输,降低了PU基体的热氧化降解程度。

对于总热释放(THR)和总烟释放(TSR),PU与双层PU样品之间的差异并不明显,这是因为该涂层本身较薄,主要起到的是延迟与抑制分解燃烧的作用。为了进一步分析双层涂层优异屏障效果的原因,研究者对残余炭层的表面形貌进行了观察,并用绿色标注了孔洞位置。图4g、4f中可以看到,纯PU残炭层表面存在大量裂缝,而双层PU的基体则完全被陶瓷/膨胀涂层降解后形成的炭层所覆盖。由于PU的气化与燃烧作用,其残炭疏松且多孔(图4i、j)。相比之下,图4k、l显示,双层涂层的炭层表面孔洞明显更少,说明其结构更稳定。更进一步,图4l与图S12显示双层残炭表现出“次级结构”:由IFR层形成的黑色炭和陶瓷层形成的黄色陶瓷炭共同构成。这种结构在高温下能够提供更好的阻隔效果。简而言之,这种双层结构的涂层能在火灾初期迅速成炭并在后期维持炭层的完整性,赋予PU泡沫卓越的阻燃安全性能。

图4. a聚氨酯泡沫(PU)的初始测试状态。b涂覆双层阻燃涂层的PU初始测试状态。 c热释放速率(HRR)曲线。d质量损失曲线。e总热释放(THR)曲线。f火灾安全性能指数。g-j PU的表面残留炭层形貌。h-l涂覆双层阻燃涂层的PU的表面残留炭层形貌。

IV 铝外壳和SPB的防火性能

4.1 铝板的耐烧穿性

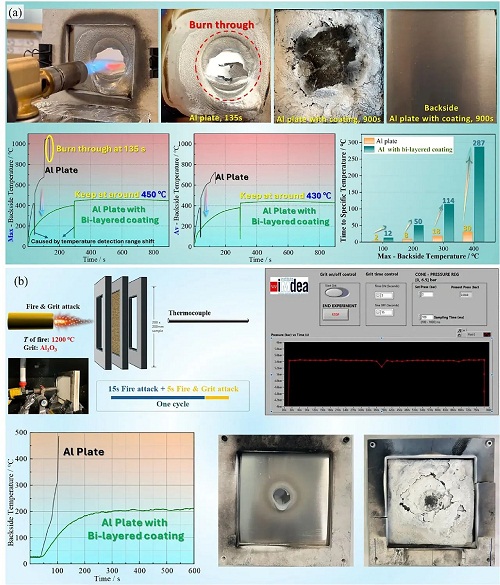

为了扩大所构建的双层涂层在实际中的应用潜力,研究者将厚度仅为数百微米的双层涂层施加在铝板表面,并进行了燃烧穿透测试。测试过程和结果详见视频S4与图5a。结果表明:未涂层的铝板在135秒内被火焰穿透,其主要原因是铝在持续火焰冲击下的熔点较低。更具体地,在约100秒时,铝板背面的温度突然上升,说明其开始发生熔化现象。因此,为避免熔化和烧穿的发生,保护层需具备优异的热绝缘效果。与此同时,生成炭层的耐久性对于维持基底完整性也至关重要,尤其是在超过1200°C的强烈火焰条件下。令人惊讶的是,测试结果表明,该超薄的双层涂层对铝基体提供了卓越的保护性能。涂覆阻燃涂层的铝板在900秒内未被火焰破坏,这完全归功于基于硅橡胶体系所形成的极其稳定的炭层结构。

更详细地看,图5a显示,与未涂层样品相比,涂覆涂层的铝板背面温度上升速度更慢,最终最大温度与平均温度分别稳定在450°C与430°C左右,并在测试结束前未进一步上升。在整个火焰破坏过程中,涂层表面的炭层保持了良好的结构完整性与致密性,尤其是在测试后期,这可能归功于陶瓷炭层的极高热稳定性。所有这些数据充分证明,由双层涂层形成的炭层不仅具备极佳的热稳定性与隔热性能,还能显著提高铝板的抗火烧保护效率。此外,双层阻燃涂层还能显著延缓样品背面达到特定温度的时间。例如,200°C被认为是一个关键温度,一旦超过该温度,电池爆炸风险将显著上升。在本测试中,未涂层样品在8秒内即达到200°C,而涂覆双层涂层的样品所需时间延长了5倍。这项改进意味着在极端火灾条件下,可为人员逃生争取更多时间。另外,为评估该涂层在火灾条件下的结构稳定性,研究者还进行了UL 2596测试(包含砂粒冲击),如图5b所示。纯铝板在第5轮测试中被击穿,而涂覆双层涂层的铝板能承受超过30轮冲击,且其残炭结构仍保持相对完整。值得一提的是,尽管火焰温度高达1200°C,铝板背面温度在测试后期仍保持在约200°C左右,进一步印证了该涂层的高效热阻隔性能。

图5. a喷枪火焰测试的评估方法与结果。b UL 2596 测试的评估方法与结果。

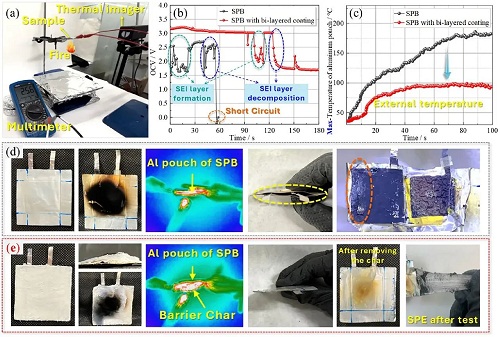

4.2 双层涂层SPB的电化学稳定性

为了评估双层阻燃涂层对全固态软包电池(SPB)的保护作用,研究者搭建了如图6a所示的实验系统,通过热红外相机进行温度监测,同时使用万用表测量开路电压(OCV),该电压是判断电池是否短路的重要参数。根据能斯特方程(Nernst equation),OCV值会随电池内部成分浓度的变化而波动。因此,为保证OCV变化仅源于浓度变化,所用SPB为未经充放电的全新电池。由于锂离子在电极附近的浓度会影响OCV,即使两块电池都未充放电,其初始OCV也有所差异(分别为2.56 V 和 3.17 V),这可能是因为电极处锂离子浓度分布不同。在燃烧测试中,如图6c所示,随着火焰加热,两块电池横截面附近的温度持续上升,但涂覆双层涂层的电池升温速度明显更慢,且保持稳定,而未涂覆电池温度则一直上升。与此同时,两者在燃烧过程中OCV的变化趋势也截然不同:

• 涂层SPB的电压保持稳定直到约105秒;

• 未涂层SPB的电压从燃烧开始到25秒内迅速波动。

这种明显的OCV变化趋势与电池内部反应有关。电压突变可能源于电池内部温度上升,导致固态聚合物电解质(SPE)中锂离子传输加快,从而锂浓度迅速变化。当内部温度达到基于PEO的SPE的熔点(约60°C)时,流动性良好的电解质会与锂负极剧烈反应,生成固体电解质界面层(SEI),这层结构可有效保护锂负极。由此导致OCV首次波动的时间:

• 未涂层SPB:0秒(即一开始);

• 涂层SPB:105秒。

这说明未涂层SPB的电解质一开始就已熔化,而涂层SPB则因双层涂层的隔热作用,延迟了105秒才开始熔化。SEI层形成后,OCV重新稳定:

• 未涂层电池:25秒;

• 涂层电池:105秒。

然而,SEI层通常由低分子量聚酯或聚醚类物质构成,其热稳定性较差,难以在高于90°C的温度下维持。当温度继续升高至一定程度后(如未涂层电池约38秒),SEI层开始分解,引发OCV的第二次波动:

• 未涂层SPB:约38秒;

• 涂层SPB:约126秒。

最终,未涂层SPB在约58秒出现短路,而涂层SPB在126秒后的电压仍能两次重新稳定,充分说明双层涂层的隔热作用延缓了SEI分解的时间。燃烧测试结束后,未涂层SPB鼓胀变形,而涂层SPB完好无损(见图6d、e)。这种差异主要由于电池内部成分(如SEI层)分解产生气体(如CO₂)所致。而在涂层SPB中,由于受到双层涂层保护,SEI分解不充分,因此电池保持完整。为进一步验证双层涂层的保护效果,两块电池在2小时内于手套箱中拆解。图6d、e中最后一张照片显示:

• 未涂层电池中锂金属和SPE均已熔化,说明其内部温度至少达到了锂金属熔点(180.5°C);

• 涂层电池中的SPE仍保留机械强度与柔性(详见视频S6),说明其内部温度未达到60°C。

据此可得,双层涂层至少带来了高达120.5°C 的温差保护效应,显著提升了SPB的热安全性。

图6. a火焰条件下电化学稳定性的测试方法。b燃烧过程中开路电压(OCV)曲线。 c电池侧面表面的最高温度。 d未涂层软包电池(SPB)和 e涂覆双层阻燃涂层软包电池的相关数字图像与热成像图。

V 双层涂层GFEP的阻燃性能

5.1 穿透阻燃能力测试

涂层策略是一种理想的阻燃解决方案,能在几乎不影响聚合物复合材料机械性能的前提下提升其耐火性。因此,本研究将双层阻燃涂层施加于广泛应用于轻质结构承载场合的玻纤增强环氧树脂(GFEP)表面。燃烧穿透测试过程及主要结果如视频S7和图S14所示。结果显示,双层涂层显著延缓了环氧树脂(EP)基体的分解过程,并有效避免了玻纤织物的穿透烧毁。如图S14b所示,在测试初期,样品几乎无明显燃烧行为,这主要得益于硅基涂层优异的不可燃性。

随着热量不断穿透材料厚度方向,EP基体开始分解,生成的可燃挥发物透过炭层燃烧。然而,表面的炭层结构在高强度喷枪火焰作用下仍保持高度稳定与完整性,有效减缓EP基体的分解过程,并防止火焰对玻纤基底的直接破坏。如图S14c和S14d所示,样品背面的最高温度和平均温度在200至900秒间维持在约500°C和400°C左右。从图S14还可看出,双层涂层显著抑制了GFEP背面的碳化程度。此外,图S14e进一步表明,双层涂层形成的热屏障层显著延长了达到关键温度所需的时间,这意味着在火灾环境中,GFEP复合材料的结构完整性能维持更长时间。

5.2 锥形量热仪测试下的综合阻燃性能

锥形量热仪测试的主要结果详见表S3与图S16。首先值得注意的是,双层涂层显著降低了样品在燃烧初期的火焰强度。通过对比图S16a与S16b可发现,双层涂层GFEP在燃烧开始15秒后火焰变弱,说明表面迅速生成炭层,起到良好的热屏障作用。

随着致密炭层的逐渐生成,燃烧强度进一步降低,这一点也反映在图S16c中的热释放速率(HRR)曲线上。其中,双层涂层GFEP的HRR首次峰值仅为168 kW/m2,比未处理GFEP低44.2%。值得一提的是,达到HRR峰值的时间(TTP)也从GFEP的105秒推迟至双层涂层样品的125秒,此外,PHRR值也有所下降。这些特征均有利于延缓火势蔓延并争取更多逃生时间。

其主要机制在于:双层涂层分别在气相与凝聚相中改变了质量损失与燃烧行为:在凝聚相方面:所形成的炭层显著延缓EP基体的热分解过程,如图S16d中质量损失曲线所示,涂层抑制了最大分解速率;换言之,涂覆双层涂层的GFEP在受热破坏时,分解得更慢且更晚;在气相方面:由于磷基膨胀型阻燃体系的作用,一些含磷自由基从聚磷酸盐主链中释放,能发挥猝灭效应,抑制燃烧反应,从而降低了平均有效热燃值(av-EHC)。至于测试中观察到的较高的总热释放(THR)和总烟释放(TSR)值,则可能与双层涂层材料自身的热分解与燃烧行为有关。

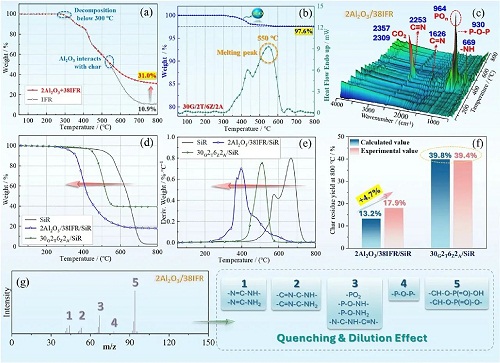

VI 热分解行为

为了深入研究双层涂层高效阻燃的机理,首先进行了热重分析(TGA)测试。对于外层膨胀型阻燃层(IFR层),图7a显示其阻燃体系在300°C以下就开始分解,而喷枪火焰的测试温度高达1400°C。因此,该阻燃层的较低分解温度使其能够在火焰攻击初期快速响应。此外,优化后的氧化铝协同剂(Al₂O₃)显著提高了IFR的炭化能力。具体而言,在800°C下,2Al₂O₃/38IFR体系的残余率约为31%,是单独IFR的3倍,这种显著提升归因于其高温下炭层残留物的更高稳定性。

从热重曲线中可以看到更多细节:在550°C以下,两种样品的质量损失曲线几乎重合;但当温度超过550°C后,两曲线开始明显分叉。这表明氧化铝填料可能在约550°C时与IFR产生反应,增强了交联炭结构的热稳定性。对于内部陶瓷层,其响应温度(即熔点)约为550°C,明显高于IFR系统。陶瓷化过程需要一定的时间,因此将IFR作为外层、陶瓷层作为内层的双层设计是合理的。在IFR迅速成炭提供阻燃保护的同时,陶瓷层逐步完成陶瓷化转化。一个令人惊讶的参数是,陶瓷填料在800°C下的残余率达97.6%,说明其结构极其稳定。综上所述,陶瓷层在IFR层逐渐失效时仍能保持结构完整,起到“第二道屏障”的作用。由此可以得出结论:双层结构成功地结合了两种材料各自的热分解优势,从而实现了优异的阻燃性与长期耐火性能。

图7. a IFR 和 2Al₂O₃/38IFR 填料的热重(TG)曲线。b陶瓷填料的热重(TG)与热流曲线。c 2Al₂O₃/38IFR 分解产物的实时傅里叶变换红外光谱(FTIR)。 d硅橡胶复合材料的热重(TG)曲线。e硅橡胶复合材料的导数热重(DTG)曲线。f 800 °C 下的残余率。g 2Al₂O₃/38IFR 体系的热裂解-气相色谱/质谱联用(py-GC/MS)测试主要结果。

VII 气相阻燃作用

对于内部陶瓷层而言,陶瓷添加剂在高温下几乎不会发生分解,因此基本不产生气相阻燃效应。而作为外层的膨胀型阻燃硅橡胶,不仅能起到物理屏障作用,还展现出优异的气相阻燃性能。这一点在喷枪火焰测试中被观察到,表现为膨胀型阻燃硅橡胶及其在PU泡沫上的应用样品出现瞬时熄灭(flash-out)现象。这种由膨胀型阻燃系统引起的自熄行为,无疑有助于提升涂层的阻燃安全性能,尤其是增强其不可燃性。

图7c展示了通过TGA仪器收集的实时傅里叶变换红外光谱(FTIR),揭示了热分解过程中释放的气体组分。如图表所示,2Al₂O₃/38IFR体系在热解过程中释放的主要组分包括:

• 磷基结构:如 PO、P–O–P;

• 氮基结构:如 C=N、C≡N、–NH。

这些分解组分进一步通过热解-气相色谱/质谱联用(py-GC/MS)技术进行了化学结构鉴定,图7g中展示了更为详细的信息,说明其主要释放片段中包含:

• 含磷结构;

• 含氮结构;

• 同时含磷和氮的结构。

其中,含磷自由基(如 PO₂)具有熄灭(quenching)火焰反应的能力,可中断燃烧链式反应。其余挥发组分则能产生稀释效应(dilution effect),降低可燃气体的浓度,抑制火焰发展。

此外,还有一些结构中同时含有 P–O–N 和 P–O–C 键,这表明膨胀型阻燃体系中各组分之间发生了充分反应,包括磷酸、哌嗪(piperazine)、三聚氰胺(melamine)等,这三者分别作为:

• 酸源(acid source);

• 炭源(carbon source);

• 发气源(gas source)共同协同反应。

因此,正是由于这些熄灭效应与稀释效应的协同作用,才能在火灾初期有效抑制火焰的扩散与发展。

VIII 膨胀型阻燃体系与陶瓷体系的成炭行为

对于双层涂层而言,其膨胀性能与陶瓷化转化行为是实现高效阻燃性能的关键。为评估相关行为,研究者分别对膨胀型阻燃混合体系和陶瓷填料体系进行了800 °C马弗炉煅烧处理。如图8所示,2Al₂O₃/38IFR 粉末在热处理后体积膨胀超过10倍,展现出极佳的膨胀能力。这一惊人的膨胀倍率正是图3l中双层涂层在火焰初期攻击阶段展现出优异膨胀阻燃性能的主要原因。理论上,膨胀倍率越高,有助于形成多层闭孔结构的炭层,该结构由炭骨架与空气成分共同组成。众所周知,空气是一种低热导率的介质,因此这种高膨胀倍数的炭结构有利于在火灾初期实现优异的热绝缘效果。此外,膨胀型阻燃体系形成的炭层结构通常具备致密且柔韧的特点,可以有效阻止可燃物质的传输,发挥出卓越的物理阻隔功能。

进一步地,EDS元素面分布图揭示了炭层中元素的分布状态。碳、氮、氧、铝和磷元素在炭层中分布均匀,说明各组分在燃烧过程中发生了充分反应。特别值得注意的是,在炭层的扫描电镜图像中未观察到氧化铝颗粒,但通过铝元素的分布可知其已均匀存在于炭层中,这表明氧化铝与P/O/N/C组成的骨架发生了化学结合,从而增强了IFR体系的膨胀阻燃性能。这一推测也与图7a中提供的证据一致。对于陶瓷填料体系,混合配方在高温处理后由粉末状态转变为玻璃态结构,说明其内部发生了陶瓷化反应。同时,生成的陶瓷层在宏观和微观尺度上均表现出良好的连续性与完整性。得益于其出色的热稳定性与致密性,该陶瓷层在持续的热源或火焰攻击下仍能保持屏障作用,是双层涂层实现长效耐火性能的主要原因。

图8 膨胀型阻燃剂和陶瓷填料在马弗炉煅烧前后的状态、残余物表面的微观形貌,以及能谱(EDS)元素分布。

IX 总结

本研究提出了一种创新的双层阻燃涂层结构,仅数百微米厚,便实现了优异的阻燃性能。该涂层由外层膨胀型阻燃硅橡胶和内层陶瓷化硅橡胶组成,兼具快速响应与高温稳定性。在高温火焰(1200–1400 °C)下,涂层能在10秒内实现自熄,并有效抑制基底材料如聚氨酯泡沫、铝片和玻纤增强环氧树脂的烧蚀和碳化,显著提升了其点燃时间、炭残率、热释放性能等火灾安全指标。此外,该结构在软包电池中亦展现出良好保护作用,有效延迟短路发生时间,体现出其在能源设备防火中的应用潜力。该双层涂层的优异性能源于膨胀炭层的气相猝熄与稀释作用以及陶瓷层的高致密性与热稳定性,机制明确,结构设计合理,未来可广泛推广至其他聚合物基涂层体系中,用于多场景下的高效阻燃防护。

作者简介

关于我们

Nano-Micro Letters《纳微快报(英文)》是上海交通大学主办、在Springer Nature开放获取(open-access)出版的学术期刊,主要报道纳米/微米尺度相关的高水平文章(research article, review, communication, perspective, highlight, etc),包括微纳米材料与结构的合成表征与性能及其在能源、催化、环境、传感、电磁波吸收与屏蔽、生物医学等领域的应用研究。已被SCI、EI、PubMed、SCOPUS等数据库收录,2023 JCR IF=31.6,学科排名Q1区前3%,中国科学院期刊分区1区TOP期刊。多次荣获“中国最具国际影响力学术期刊”、“中国高校杰出科技期刊”、“上海市精品科技期刊”等荣誉,2021年荣获“中国出版政府奖期刊奖提名奖”。欢迎关注和投稿。

Web: https://springer.com/40820

E-mail: editor@nmlett.org

Tel: 021-34207624

如果文章对您有帮助,可以与别人分享!:Nano-Micro Letters » 西班牙马德里材料研究院Deyi Wang等:双层超薄结构高效阻燃涂层:面向高分子与金属基材的耐火保护策略

Nano-Micro Letters

Nano-Micro Letters 中科院宁波材料所陈亮/林贻超:超2000小时稳定!钌单原子稳定NiFeOOH实现高盐水电解

中科院宁波材料所陈亮/林贻超:超2000小时稳定!钌单原子稳定NiFeOOH实现高盐水电解 邱介山/方国赵/米红宇等:界面调控型水凝胶电解质实现高性能水系锌电池与自供电生物传感监测

邱介山/方国赵/米红宇等:界面调控型水凝胶电解质实现高性能水系锌电池与自供电生物传感监测 广西大学王双飞院士&刘新亮等: 熵驱动纤维素弹性体自组装,用于机械能量收集和自供能感测

广西大学王双飞院士&刘新亮等: 熵驱动纤维素弹性体自组装,用于机械能量收集和自供能感测 南京大学余林蔚等综述:解码大脑,柔性互联,非侵入式脑机接口的技术融合与展望

南京大学余林蔚等综述:解码大脑,柔性互联,非侵入式脑机接口的技术融合与展望